Schweißen, Schneiden, Fügen und Umformen mit der elektromagnetischen Pulstechnik

Das Schweißen mit der elektromagnetischen Pulstechnik (EMPT-Schweißen) oder Magnetimpulsschweißen ist ein Pressschweißverfahren, das elektromagnetische Kräfte nutzt, um zwei Werkstücke miteinander zu verschweißen. Der Schweißmechanismus ähnelt dem des Explosionsschweißens.[1] Das EMPT-Schweißen wurde Anfang der 1970er Jahre eingeführt, als die Automobilindustrie begann, das Pressschweißen einzusetzen.

Der größte Vorteil des EMPT-Schweißens besteht darin, dass die Bildung von spröden intermetallischen Phasen vermieden wird. Daher können unterschiedliche Metalle geschweißt werden, die durch Schmelzschweißen nicht effektiv verbunden werden können. Mit dem Magnetimpulsschweißen können in Mikrosekunden hochwertige Schweißnähte an gleichartigen und unähnlichen Metallen hergestellt werden, ohne dass Schutzgase oder Schweißzusätze erforderlich sind.[2]

Das EMPT-Schweißen basiert auf einem sehr kurzen elektromagnetischen Impuls (<100 µs), der durch eine schnelle Entladung von Kondensatoren über Schalter mit niedriger Induktivität in eine Spule erzeugt wird. Der gepulste Strom mit einer sehr hohen Amplitude und Frequenz (500 kA und 15 kHz) erzeugt ein Magnetfeld hoher Dichte, das in einem der Werkstücke einen Wirbelstrom erzeugt. Es entstehen abstoßende Lorentz-Kräfte und ein hoher magnetischer Druck, der weit über die Streckgrenze des Materials hinausgeht und eine Beschleunigung bewirkt, so dass eines der Werkstücke mit einer Aufprallgeschwindigkeit von bis zu 500 m/s auf das andere Teil aufprallt.[3][2]

Beim EMPT-Schweißen kommt es zu einer hohen plastischen Verformung mit hoher Scherbelastung und Oxidaufbruch sowie dem sogenannten Jet und der hohen Temperaturen in der Nähe der Kollisionszone. Dies führt aufgrund von Gefügeverfeinerung, Versetzungszellen, Gleitbiegung, Mikrozwillingen und lokaler Rekristallisation zu einer Festkörperschweißung ohne großvolumiges Aufschmelzen der Werkstücke.[4][2]

Verfahrensgrundlagen

Um eine hochfeste Schweißnaht zu erhalten, müssen mehrere Bedingungen erfüllt sein:[5][2]

- Jet: Der Aufprall muss im Vergleich zur Schallgeschwindigkeit des lokalen Materials unter der Schallgeschwindigkeit liegen, um einen Strahl zu erzeugen.

- Hoher Druck: Die Aufprallgeschwindigkeit muss ausreichend sein, um einen hydrodynamischen Zustand zu erreichen, andernfalls werden die Teile nur gequetscht oder geformt.

- Keine Verschmelzung während des Aufpralls: Wenn der Druck zu hoch ist, können die Werkstoffe lokal schmelzen und wieder erstarren. Dies kann bei Mischverbindungen zu intermetallischen Phasen

und daher zu geringer Festigkeit in der Schweißnaht führen.

- Der Hauptunterschied zwischen dem EMPT-Schweißen und dem Explosionsschweißen besteht darin, dass der Kollisionswinkel und die Geschwindigkeit beim Explosionsschweißen nahezu konstant sind, während sie sich beim EMPT-Schweißen ständig ändern.

Verfahrensvorteile

- EMPT-Schweißen ermöglicht Materialmischverbindungen, die mit anderen Verfahren schwierig oder nicht möglich sind.

- Der Hochgeschwindigkeitsimpuls dauert zwischen 10 und 100 µs, die einzige Zeitbeschränkung ist das Be- und Entladen und die Ladezeit des Kondensators.

- Geringere Ausfallzeiten, da keine Verschleißteile (z. B. Elektroden) benötigt werden und keine Reinigung erforderlich ist.

- Geeignet für die Massenproduktion: typischerweise 1-5 Millionen Schweißungen pro Jahr.

- Schweißen von artfremden Metallen ist möglich.

- Schweißen ohne Wärmeeinflusszone.

- Keine Notwendigkeit für Zusatzwerkstoffe.

- Umweltfreundliches Verfahren: kein Rauch, keine Strahlung und keine Absauganlagen erforderlich.

- Die Materialeigenschaften des Grundmaterials und die Sauberkeit der Oberfläche bleiben weitgehend erhalten.

- Es können Schweißnähte ohne Schutzgas hergestellt werden, die Teile können unter Vakuum versiegelt werden.

- Die mechanische Festigkeit der Verbindung ist höher als die des Grundmaterials.

- Hohe Präzision durch Einstellung des Magnetfeldes, Schweißparameter können elektrisch verändert werden.

- Abhängig von den Werkstoffen und der Geometrie des Bauteils kann eine Verzugsfreiheit erreicht werden.

- Nahezu keine Eigenspannungen.

- Keine Korrosionsentwicklung im Schweißbereich.[2]

Verfahrensnachteile

- Schwierige Anwendung bei geschlossenen Umfangsnähten in Blechen oder in Rohren, die nicht annähernd zylindrisch sind.

- Die Geometrie der Teile muss unter Umständen geändert werden, um das EMPT-Schweißen zu ermöglichen.

- Wenn die Teile nicht in die Induktionsspule hineingeschoben und wieder herausgezogen werden können, muss eine komplexere mehrteilige Spule entworfen werden.

- Die Induktionsspule muss möglicherweise neu konstruiert werden, wenn Materialien oder Abmessungen geändert werden.

- Spröde Bauteile können durch den Schock zerbrechen (schließt die Verwendung von Materialien wie Glas nicht aus, muss aber in Betracht gezogen werden).

- Kann eine EMP-Wirkung auf die im oder in der Nähe des Teils befindliche Elektronik haben.

- Die anfänglichen Investitionskosten können den niedrigeren Preis pro Schweißnaht für Teile mit geringen Stückzahlen aufwiegen.[2]

Numerische Modellierung

Es wurden verschiedene numerische Untersuchungen durchgeführt, um das Grenzflächenverhalten der MPW und das Flugverhalten des Fliegers vorherzusagen und die Kollisionsbedingungen zu bestimmen. Im Allgemeinen bestimmt die Geschwindigkeit des Flyers vor dem Aufprall die Grenzflächenphänomene. Dies ist der charakteristische Parameter, der auf der Grundlage des Prozesses und der einstellbaren Prozessparameter bekannt sein sollte. Obwohl experimentelle Messungen mit Hilfe der Photon-Doppler-Velocimetrie (PDV) oder anderen Laser-Geschwindigkeitsmessmethoden eine genaue Bewertung der Flyer-Geschwindigkeit liefern, bietet die numerische Berechnung eine bessere Beschreibung der Flyer-Geschwindigkeit im Hinblick auf die räumliche und zeitliche Verteilung. Darüber hinaus wird bei einer Multiphysik-Berechnung des MPW-Prozesses der elektrische Strom durch die Spule berücksichtigt und das physikalische Verhalten für ein elektromagnetisch-mechanisch gekoppeltes Problem berechnet. Manchmal erlauben diese Simulationen auch die Einbeziehung des thermischen Effekts während des Prozesses.[2][6][7][8]

Ein 3D-Beispielmodell, das für die LS-DYNA-Simulation verwendet wird, liefert einige Details zu den physikalischen Wechselwirkungen des Prozesses, den maßgeblichen Gleichungen, dem Auflösungsverfahren und den Rand- und Anfangsbedingungen. Das Modell wird verwendet, um die Fähigkeit der 3D-Berechnung zur Vorhersage des Prozessverhaltens und insbesondere der Kinematik des Flügels und der makroskopischen Verformung zu zeigen[2][9][10].

EMPT-basierte Fertigungstechnolgien

Vom 8. Juli 2020 bis 1. September 2021 gaben Verena Psyk et al im Journal of Manufacturing and Materials Processing (ISSN 2504-4494) eine Creative-Commons-lizensierte Sonderausgabe zu EMPT-basierten Fertiungstechnologien heraus.

Bei EMPT-basierten Fertigungstechnologien wirkt die zum Umformen, Fügen oder Trennen von Bauteilen erforderliche Energie in sehr kurzer Zeit auf das Werkstück ein und beschleunigt Werkstückbereiche schlagartig auf sehr hohe Geschwindigkeiten. Die entsprechend hohen Dehnungsgeschwindigkeiten und Trägheitseffekte beeinflussen das Verhalten vieler Werkstoffe, was zu technologischen Vorteilen wie verbesserter Umformbarkeit, reduzierter Lokalisierung und Rückfederung, erweiterten Möglichkeiten zur Herstellung hochwertiger Multimaterialverbindungen und gratfreiem Schneiden führt.

In der Sonderausgabe des Journal of Manufacturing and Materials Processing (JMMP) werden aktuelle Forschungsergebnisse vorgestellt, die darauf abzielen, das volle Potenzial dieser Verfahren auszuschöpfen, indem sie ein tiefes Verständnis der Technologie und des Werkstoffverhaltens sowie detaillierte Kenntnisse über die anspruchsvolle Prozess- und Anlagengestaltung vermitteln. Die Bandbreite der betrachteten Verfahren umfasst elektromagnetische Umformung, elektrohydraulische Umformung, Explosionsumformung, adiabatisches Schneiden, Umformung durch verdampfende Folienaktoren und andere impulsbasierte Fertigungstechnologien. Es werden Arbeiten berücksichtigt, die signifikante Verbesserungen für die oben genannten Prozesse aufzeigen in Bezug auf:

- Prozessanalyse

- Messtechnik

- Technologie-Entwicklung

- Materialien und Modellierung

- Werkzeuge und Ausrüstung

- Industrielle Umsetzung

Drei dieser Veröffentlichungen werden in den folgenden Abschnitten exemplarisch vorgestellt:

Experimentelle und numerische Untersuchungen zum Magnetimpulsschweißen der Aluminiumlegierung 6016 auf hochfesten Stahl 22MnB5

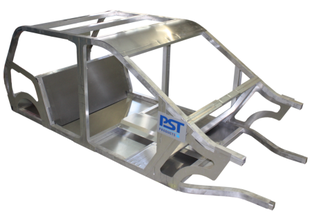

(a) Versuchsaufbau; (b) Prozesszustände während des Schweißvorgangs; (c) Realer EMPT-Aufbau mit der verwendeten dreizackigen Spule und dem PSTproducts-Stromgenerator

© R Drehmann, C Scheffler, S Winter, V Psyk, V Kräusel and T Lampke, CC BY 4.0

Mit Hilfe des EMPT-Schweißens (magnetic pulse welding, MPW) lassen sich qualitativ hochwertige Verbindungen herstellen, ohne dass einige der Nachteile des konventionellen Schweißens, wie thermische Erweichung, Verzug und andere unerwünschte temperaturbedingte Effekte, auftreten.

Die Bandbreite der Materialien, die mit dem EMPT-Schweißen erfolgreich gefügt wurden, ist jedoch hauptsächlich auf vergleichsweise weiche Werkstoffe wie Kupfer oder Aluminium beschränkt. In diesem Beitrag wird eine umfassende experimentelle Studie vorgestellt, die zu einem Prozessfenster für das erfolgreiche EMPT-Schweißen der Aluminiumlegierung 6016 (AA6016) mit hochfesten 22MnB5-Stahlblechen führt. Dieses Fenster wird durch die Aufprallgeschwindigkeit und den Aufprallwinkel des AA6016-Flugkörpers definiert. Diese Parameter, die maßgeblich vom Anfangsspalt zwischen Flyer und Target, der Aufladeenergie des Pulsgenerators und der seitlichen Position des Flyers im Verhältnis zum Induktor abhängen, wurden durch eine makroskopische gekoppelte Multiphysik-Simulation in LS-DYNA bestimmt.

Die geschweißten Proben wurden durch Überlappscherversuche mechanisch charakterisiert. Darüber hinaus wurde die Schweißzone durch optische und Rasterelektronenmikroskopie einschließlich energiedispersiver Röntgenspektroskopie sowie durch Nanoindentation analysiert. Es zeigte sich, dass die Proben eine wellige Grenzfläche und eine Übergangszone aus Al-reichen intermetallischen Phasen aufwiesen. Proben mit vergleichsweise dünnen und daher rissfreien Übergangszonen wiesen eine um 45 % höhere Scherzugfestigkeit auf, was zum Versagen des Aluminiumgrundmaterials führte.[11]

Aufbau des elektromagnetischen Blechschweißprozesses und kinematische Prozessparameter: Kraftrichtung, Induktionsspule und Kinematik in der Schweißzone

© R Drehmann, C Scheffler, S Winter, V Psyk, V Kräusel and T Lampke, CC BY 4.0

AA6016-Bleche wurden zum ersten Mal erfolgreich mit gehärtetem 22MnB5-Stahl durch EMPT-Schweißen (magnetic pulse welding, MPW) verbunden. Durch die Kombination einer umfangreichen experimentellen Studie mit einer makroskopischen gekoppelten Multiphysik-Simulation in LS-DYNA wurde ein Prozessfenster für qualitativ hochwertige Schweißnähte ermittelt.

Anschließende Überlappscherversuche zeigten entweder kohäsives Versagen im Grundwerkstoff AA6016 oder Grenzflächenversagen in der Fügezone. Proben, die letzteren Versagensmodus aufwiesen, wurden als kritische Schweißnähte eingestuft, während diejenigen, die im Aluminiumgrundwerkstoff kohäsiv versagten, als qualitativ hochwertige Schweißnähte bewertet wurden. Mit dem gewählten Versuchsaufbau wurden bei normalen Aufprallgeschwindigkeiten des AA6016-Flyers ab etwa 400 m/s und Aufprallwinkeln von etwa 10° hochwertige Schweißnähte gebildet. Es wurde die Tendenz beobachtet, dass bei größeren Aufprallwinkeln höhere normale Aufprallgeschwindigkeiten erforderlich sind, um qualitativ hochwertige Schweißnähte zu erzeugen.[11]

Intermetallische Phasen in REM-Aufnahmen (SE-Modus, Beschleunigungsspannung 15 kV, Arbeitsabstand 9,6 mm) der Fügezone von AA6016 mit einem vollmartensitischen 22MnB5-Stahl: (a) (kritische Schweißnaht, (b) hochwertige Schweißnaht

© R Drehmann, C Scheffler, S Winter, V Psyk, V Kräusel and T Lampke, CC BY 4.0

Die mikrostrukturelle Charakterisierung ergab überraschenderweise deutlich größere Fügezonenbereiche für kritische Schweißnähte als für hochwertige Schweißnähte. Neben einer ausgeprägten Wellenbildung an der Al/Stahl-Grenzfläche und wirbelartigen Strukturen, die auf eine starke Vermischung von AA6016 und 22MnB5 hinweisen, wies die intermetallische Übergangszone der kritischen Schweißnähte jedoch viele vertikale Risse auf, was eine mögliche Erklärung für die geringere Haftfestigkeit in den Überlappscherversuchen darstellt. Im Gegensatz dazu waren die hochwertigen Schweißnähte durch dünnere, aber sehr homogene und rissfreie Übergangszonen gekennzeichnet, die aus einer Al-reichen intermetallischen Phase mit etwa 88 at.% Al und 10 at.% Fe bestanden.

Daraus lässt sich schließen, dass bei sehr hohen normalen Aufprallgeschwindigkeiten über 400 m/s und Aufprallwinkeln zwischen 10° und 35° eine kontinuierliche Veränderung in der Art und Weise, wie sich die Übergangszone bildet, stattfindet. Auch wenn die zugrundeliegenden Mechanismen noch nicht vollständig verstanden sind und weiterer Forschung bedürfen, kann festgestellt werden, dass Prozessparameter, die zu einer nur leicht ausgeprägten Wellenbildung und der Entwicklung einer homogenen Übergangszone mit sehr hohem Al-Gehalt führen, für die Herstellung hochwertiger Schweißnähte zwischen AA6016 und 22MnB5 am besten geeignet erscheinen. Zusammenfassend wurden folgende wesentliche Ergebnisse ermittelt, die für eine perspektivische Übertragung von hybriden MPW-Verbindungen aus hochfesten Aluminiumlegierungen und gehärtetem Stahl für den Einsatz als Strukturbauteile im Automobilbau wesentlich sind:

- Erstmals wurde die Aluminiumlegierung AA6016 mit dem gehärteten Stahl 22MnB5 erfolgreich mittels EMPT geschweißt.

- Durch eine makroskopisch gekoppelte Multiphysik-Simulation in LS-DYNA wurde ein robustes Prozessfenster für hochwertige Schweißnähte ermittelt.

- Überraschenderweise waren die hochwertigen Schweißnähte durch dünnere, aber sehr homogene und rissfreie Übergangszonen gekennzeichnet, die aus einer Al-reichen intermetallischen Phase bestanden.[11]

Erprobung des EMPT-Schweißens von dünnwandigen Rohren

Mehrwindige Bitterspule (Alu) und Feldformer (Kupfer) mit der Kollimatorsonde (gelb) des Photonen-Doppler-Velocimetrie-Aufbaus (PDV) und der Rogowski-Spule (rot)

© Koen Faes, Rishabh Shotri und Amitava De, CC BY 4.0

Das EMPT-Schweißen (magnetic pulse welding, MPW) ist ein in der festen Phase durchgeführtes Presschweißverfahren, das auf der Nutzung elektromagnetischer Kräfte zur Verformung und Verschweißung von Werkstücken beruht. Da beim EMPT-Schweißen keine externen Wärmequellen verwendet werden, bietet es wichtige Vorteile für das Verschweißen ungleicher Werkstoffkombinationen.

Obwohl sich das EMPT-Schweißen als neuartiges Verfahren zum Verbinden von Metallrohren als vorteilhaft erwiesen hat, ist die Maßhaltigkeit der Verbindungsbaugruppe aufgrund des starken Aufpralls des Flyer-Rohrs auf das Target-Rohr und der daraus resultierenden plastischen Verformung ein großes Problem. Oftmals wird eine interne Abstützung im Inneren des Target-Rohrs als Lösung in Betracht gezogen, um die Steifigkeit der Verbindungsbaugruppe zu verbessern.

Es wird eine detaillierte Untersuchung des Magnetimpulsschweißens von Cu-DHP-Flyer-Rohren und 11SMnPb30-Stahl-Target-Rohren mit und ohne interne Abstützung innerhalb der Target-Rohre und unter Verwendung einer Reihe von Versuchsbedingungen durchgeführt. Der Einfluss der wichtigsten Prozessbedingungen auf die Entwicklung der Verbindung zwischen den Rohren mit fortschreitender Zeit wurde durch experimentelle Untersuchungen und numerische Modellierung ermittelt. Da der Prozess extrem schnell abläuft, ist eine Echtzeitüberwachung der Prozessbedingungen und der Entwicklung wichtiger Reaktionen wie Aufprallgeschwindigkeit und -winkel sowie Kollisionsgeschwindigkeit, die die Bildung einer metallischen Verbindung bestimmen, unmöglich. Daher wird ein integrierter Ansatz unter Verwendung eines Berechnungsmodells mit Hilfe der Finite-Elemente-Methode entwickelt, um den Verlauf des Aufpralls des Flyers auf das Target, die daraus resultierende Aufprallgeschwindigkeit und den Aufprallwinkel des Flyers, die Kollisionsgeschwindigkeit zwischen dem Flyer und dem Target sowie die Entwicklung der Schweißverbindung vorherzusagen, die in der Regel nicht durch experimentelle Beobachtungen gemessen werden können.[12]

Makroskopische Ansicht des Längsnahtquerschnitts mit REM-Rückstreubildern an zwei zufälligen Stellen entlang der Schweißnaht, die ein leicht welliges Grenzflächenprofil für eine Schweißnaht mit einem Polyurethan-Innenträger zeigen. Schweißparameter: Entladungsenergie = 14 kJ, Abstand = 1 mm, Flyer-Rohr-Durchmesser und Wandstärke = 22,22 und 0,89 mm, Target-Rohr-Durchmesser und Wandstärke = 18,44 und 1 mm

© Koen Faes, Rishabh Shotri und Amitava De, CC BY 4.0

Es wird eine detaillierte Untersuchung der MPW von Cu-DHP-Flyer und 11SMnPb30-Stahl-Target-Rohren mit und ohne interne Stützen im Target-Rohr durchgeführt, wobei eine Reihe von Versuchsbedingungen verwendet wird, die durch die Entladungsenergie, den Abstandsabstand und die Wandstärke der Target-Rohre bestimmt werden. Die experimentellen Beobachtungen und die berechneten Ergebnisse zeigen, dass der Abstand zwischen dem Flyer und den Target-Rohren die progressive Entwicklung des Aufpralls des Flyers auf das Ziel und das daraus resultierende Wachstum der Schweißnaht zwischen den Rohren erheblich beeinflusst. Obwohl ein Target-Rohr mit einer etwas größeren Wandstärke der inneren Verformung während des Aufpralls besser widerstehen kann, ist das Vorhandensein einer inneren Abstützung ein nützliches Werkzeug, um die ursprünglichen Abmessungen der Rohrbaugruppe zu erhalten. Insgesamt liefern die in diesem Beitrag vorgestellten theoretischen und experimentellen Ergebnisse ein nützliches quantitatives Verständnis des Kollisionsverhaltens zwischen dem Flyer und den Target-Rohren während der MPW-Bearbeitung von rohrförmigen Teilen unter Verwendung eines typischen aus mehreren miteinander verbunden Platten aufgebauten Bitterspule. Der Einfluss der wichtigsten Verarbeitungsbedingungen auf die Entwicklung der Schweißverbindung zwischen den Rohren mit fortschreitender Zeit wurde ermittelt.

Auf der Grundlage der experimentellen Beobachtungen und der numerischen Modellierung des EMPT-Schweißens eines Cu-DhP-Flyer-Rohrs auf ein 11SMnPb30-Stahl-Target-Rohr unter Verwendung einer mehrwindigen Spulenanordnung können die folgenden Schlussfolgerungen formuliert werden.

- Der anfängliche Abstand zwischen dem Flyer und dem Target-Rohr spielt eine entscheidende Rolle und hat einen erheblichen Einfluss auf den progressiven Aufprall des Flyers auf das Ziel,

das Kollisionsverhalten zwischen den Rohren und die Entwicklung der geschweißten Schnittstelle.

- Das Flyer-Rohr neigt dazu, sich beim Aufprall auf das Target-Rohr erheblich plastisch zu verformen. Bei der MPW von dünnwandigen Target-Rohren ist eine innere Abstützung erforderlich, um

eine plastische Verformung der Rohrbaugruppe nach innen zu vermeiden.

- Bei der MPW von Cu-DhP-Flyer- und 11SMnPb30-Stahl-Targetrohren mit einer Wandstärke von 1 bis 2 mm lag die experimentell beobachtete Schweißnahtlänge zwischen 6,9 und 8,5 mm. Die Verformung

der Rohrbaugruppe nach innen konnte durch den Einsatz einer Polyurethan-Innenstütze im Inneren des Target-Rohrs deutlich minimiert werden.

- Das rechnerische Prozessmodell ist in der Lage, den Verlauf des Aufpralls des Flyers auf das Target, die daraus resultierende Aufprallgeschwindigkeit und den Aufprallwinkel des Flyers sowie die Kollisionsgeschwindigkeit zwischen Flyer und Target während des MPW-Prozesses vorherzusagen, die normalerweise nicht durch experimentelle Beobachtungen gemessen werden können. Darüber hinaus liefert der berechnete Verlauf der Kontaktlänge zwischen Flyer und Ziel ein Maß für das tatsächliche Wachstum der Schweißnahtlänge, das mit der Realität vergleichbar ist, die während des MPW-Prozesses nicht in Echtzeit gemessen werden kann. Das Prozesssimulationsmodell kann daher als wertvolles praktisches Hilfsmittel für die Gestaltung des MPW-Prozesses angesehen werden.[12]

EMPT-Schweißen und EMPT-Punktschweißen mit verbesserter Spuleneffizienz - Anwendung für das Schweißen unterschiedlicher Metalle im Automobilbau

EMPT-Schweißen mit Linearspule

EMPT-Schweißen mit O-förmiger Spule

© Chady Khalil, Surendar Marya und Guillaume Racineux, CC BY 4.0

Leichtbaukonstruktionen in der Automobil- und Transportindustrie werden zunehmend erforscht. Mehrere Werkstoffe mit maßgeschneiderten Eigenschaften werden über ein breites Spektrum von Fügetechniken in Strukturen integriert. Schweißen ist eine praktikable Lösung für die Massenproduktion in einem Automobilsektor, in dem nach wie vor Stahl dominiert, obwohl Hybridstrukturen mit anderen Werkstoffen wie Aluminium zunehmend an Bedeutung gewinnen. Das Schweißen ungleicher Metalle ist aufgrund ihrer unterschiedlichen thermomechanischen Eigenschaften und der Bildung intermetallischer Verbindungen schwierig, wenn nicht gar unmöglich, vor allem, wenn das Schmelzschweißen in Betracht gezogen wird. Das Festkörperschweißen ist wie das magnetische Impulsschweißen aufgrund seiner kurzen Verarbeitungszyklen von besonderem Interesse.

Das EMPT-Schweißen wird jedoch durch die Wahl der Verarbeitungsparameter eingeschränkt, insbesondere durch das Design der Spule und deren Lebensdauer. In diesem Beitrag werden zwei Induktionsspulen-Konstruktionen, eine I-förmige Linearspule und eine O-förmige Spule, für das EMPT-Schweißen von Blechen aus Aluminium und Stählen untersucht. Der O-förmige Induktor erweist sich sowohl beim EMPT-Schweißen als auch beim EMPT-Punktschweißen als effizienter und bietet eine bessere Lebensdauer. Es werden sowohl Simulationen als auch experimentelle mechanische Tests vorgestellt, um die Auswirkungen der Induktionsspulenform auf die Prozessleistung zu belegen.[13]

Auswirkung unterschiedlicher thermomechanischer Spannungen auf EMPT-Spulen: (a) lineare Spule, (b) O-förmige Spule mit PU-Träger, (c) O-förmige Spule mit Glasfaser/Epoxidharz-Verbundstoffträger.

© Chady Khalil, Surendar Marya und Guillaume Racineux, CC BY 4.0

Das elektromagnetische Impulsschweißen zwischen gleichartigen (Al/Al) und ungleichartigen Metallen (Al/Stahl) mit geraden (I-Form) und O-förmigen Spulen wurde unter Verwendung von zwei verschiedenen Anordnungen untersucht, d.h. gerade (MPW) oder mit Buckel (MPSW) für die Überlappverbindungen. Die hier vorgestellten Schlussfolgerungen beziehen sich auf maximale Entladungsenergien von bis zu 16 kJ bei Kupfer- und Stahlspulen und einem Abstand zwischen Flyer und Elternteil von 1 bis 3 mm. Die numerische Simulation von geraden und O-förmigen Spulen unter Verwendung des LS-DYNA 3D Finite-Elemente-Methode-Boundary-Elemente-Methode-Codes (FEM-BEM) dient als Hilfsmittel, um die Auswirkung der Spulenform auf das Schweißen von verschiedenen legierten Al-Stahl-Paaren abzuschätzen. Die Schlussfolgerungen des numerischen Modells werden dann durch die experimentelle Herstellung und Charakterisierung von Überlappschweißnähten in Al/Al- und Al/Stahl-Verbindungen, die für die Automobilindustrie von Interesse sind, validiert. Die wichtigsten Schlussfolgerungen lassen sich wie folgt zusammenfassen:

- Die Simulation deutet darauf hin, dass O-förmige Spulen im Vergleich zu I-förmige Linearspulen bei identischen Prozessparametern (Entladungsenergie, Flyer-Target-Spalt) eine höhere

Prozesseffizienz aufweisen, gemessen am Kriterium der Aufprallgeschwindigkeit. Unabhängig vom Material der Spule erzeugen O-förmige Spulen höhere Aufprallgeschwindigkeiten, die für ein effektives

Schweißen förderlich sind. Die maximalen Aufprallgeschwindigkeiten von 550 bzw. 900 m/s werden für gerade und O-förmige Kupferspulen geschätzt. Die Aufprallgeschwindigkeit nimmt bei geraden

Spulen linear mit dem Abstand zu, im Gegensatz zu O-förmigen Spulen, bei denen sich das Geschwindigkeitsplateau mit zunehmender Entladungsenergie zu höheren Abständen hin zu verschieben scheint.

So verschiebt sich beispielsweise der Plateauanfangspunkt von 1,6 auf 2,1 mm, wenn die Entladungsenergie bei O-förmigen Kupferspulen von 10 auf 13 kJ ansteigt. Bei 16 kJ wird der Plateaupunkt für

die O-förmige Kupferspule innerhalb des Abstands von 2,8 mm nicht beobachtet;

- Im Vergleich zu Stahl erzeugt eine Kupferspule schätzungsweise höhere Aufprallgeschwindigkeiten (900 m/s für O-förmige Kupferspulen gegenüber 710 m/s für O-förmige Stahlspulen bei 16 kJ).

Kupfer hat eine höhere elektrische Leitfähigkeit - geringere Joule-Verluste - aber einen geringeren mechanischen Widerstand als Stahl. Joule-Verluste in Stahlspulen enden mit der Erwärmung der

Spule und würden eine Kühlung erfordern, um die Steifigkeit bei Hochleistungsanwendungen wie in Automobilwerken aufrechtzuerhalten. Der Nachteil von Kupfer als Spulenmaterial liegt in der

Tatsache, dass die Spule einem starken Rückstoßdruck durch das auslaufende Flyerband ausgesetzt ist, was die Lebensdauer der Spule erheblich verkürzt. Die Lebensdauer von Kupferspulen wird mit

zunehmender Entladungsenergie auf wenige Schweißnähte reduziert;

- Die Lebensdauer der O-förmigen Spule ist deutlich höher als die der geraden Spule und hängt davon ab, wie die Spule in ihrem Haltesystem montiert ist. Obwohl dies aus theoretischer Sicht

plausibel ist, bedarf es weiterer Untersuchungen, um eine quantitative Aussage treffen zu können;

- Die aus numerischen Berechnungen abgeleiteten höheren Aufprallgeschwindigkeiten mit O-förmigen Spulen werden indirekt dadurch bestätigt, dass bei den geprüften Entladungsenergien zusätzliche

Bleche geschweißt werden können, die keine geraden Spulen waren. So wurde z.B. 1,4 mm dickes 5182 mit 5754, DP450 und DC04 geschweißt; 2 mm dickes 5182 mit 5754, DP450, DC04 und schließlich 6013

mit DP1000. Generell gilt, dass dickere Materialien und Materialien mit höheren mechanischen Eigenschaften höhere Entladeenergien erfordern, die höhere Aufprallgeschwindigkeiten ermöglichen. Wenn

der Generator über eine begrenzte verfügbare Energie verfügt, ist die O-Spule eine bevorzugte Wahl für das elektromagnetische Impulsschweißen;

- Quasistatische und dynamische Schertests sowie Ermüdungstests an verschiedenen Blechkombinationen belegen eine höhere Widerstandsfähigkeit der Punktschweißnähte, da der Bruch außerhalb der

Schweißnähte auftrat, vor allem an den Ecken der Schweißpunkte, wo die einwirkenden Spannungen konzentriert sind.

- Die hier berichteten Untersuchungen konzentrieren sich auf die Anwendung von elektromagnetischen Impulsen für das Schweißen von Blechen in Automobilanwendungen im Hinblick auf leichte, maßgeschneiderte Hybridstrukturen, wie z.B. Karosserieteile. Die Ergebnisse deuten auf einen praktikablen Prozessansatz und die Machbarkeit hin, wie hier berichtet wird.[13]

Weblinks

- S. W. Kallee, R. Schäfer and P. A. Pasquale: Automotive Applications of Electromagnetic Pulse Technology

(EMPT).

- R. Schäfer, P. A. Pasquale and S. W. Kallee: The Electromagnetic Pulse Technology

(EMPT): Forming, Welding, Crimping and Cutting.

- Verena Psyk et al: Special Issue "Impulse-Based Manufacturing Technologies." J. Manuf. Mater. Process. 2021, 5(3), 96, ISSN 2504-4494.

Einzelnachweise

- Klas Weman (2003), Welding processes

handbook, CRC Press, pp. 91–92, ISBN 978-0-8493-1773-6.

-

Wikipedia: Magnetic Pulse Welding. CC BY-SA 3.0.

-

Magnetic Pulse Welding

Illustration

-

A. Stern, V. Shribman, A. Ben-Artzy, and M. Aizenshtein, Interface Phenomena and Bonding Mechanism in Magnetic Pulse Welding, Journal of Materials Engineering and

Performance, 2014.

-

Magnetic Pulse Welding: J.P. Cuq-Lelandais, S. Ferreira, G. Avrillaud, G. Mazars, B. Rauffet: Welding windows and high velocity impact simulations.

-

Sapanathan, T.; Raoelison,

R.N.; Buiron, N.; Rachik, M. (2016). "Magnetic Pulse Welding: An Innovative Joining Technology for Similar and Dissimilar Metal Pairs". Joining Technologies. doi:10.5772/63525. ISBN 978-953-51-2596-9.

-

Raoelison, R.N.;

Sapanathan, T.; Padayodi, E.; Buiron, N.; Rachik, M. (2016). "Interfacial kinematics and governing mechanisms under the influence of high strain rate impact conditions: Numerical computations

of experimental observations". Journal of the Mechanics and Physics of Solids. 96: 147. Bibcode:2016JMPSo..96..147R. doi:10.1016/j.jmps.2016.07.014.

-

L'Eplattenier, Pierre;

Cook, Grant; Ashcraft, Cleve; Burger, Mike; Imbert, Jose; Worswick, Michael (May 2009). "Introduction of an Electromagnetism Module in LS-DYNA for Coupled Mechanical-Thermal-Electromagnetic

Simulations". Steel Research International. 80 (5): 351–8.

-

Wikipedia: Photon Doppler velocimetrie. CC BY-SA

3.0.

-

I. Çaldichoury and P. L’Eplattenier, EM Theory Manual, Livermore Software Technology Corporation, California, USA, 2012.

- Rico Drehmann, Christian Scheffler, Sven Winter, Verena Psyk, Verena

Kräusel und Thomas Lampke (IWW and IWU, Chemnitz): Experimental and

Numerical Investigations into Magnetic Pulse Welding of Aluminum Alloy 6016 to Hardened Steel 22MnB5. J. Manuf. Mater. Process. 2021, 5(3), 66, CC BY 4.0. Veröffentlicht am 24. Juni 2021, https://doi.org/10.3390/jmmp5030066.

- Koen Faes, Rishabh Shotri, und Amitava, Belgisches Schweißintitut und Indian Institute of Technology, Mumbai: Probing Magnetic Pulse Welding of Thin-Walled Tubes. J. Manuf. Mater. Process. 2020, 4(4), 118, CC BY 4.0; Veröffentlicht am:11. Dezember 2020, https://doi.org/10.3390/jmmp4040118.

- Chady Khalil, Surendar Marya und Guillaume Racineux (Research Institute in Civil and Mechanical Engineering, Ecole Centrale de Nantes): Magnetic Pulse Welding and Spot Welding with Improved Coil Efficiency — Application for Dissimilar Welding of Automotive Metal

Alloys. J. Manuf. Mater. Process. 2020, 4(3), 69, CC BY 4.0.

Veröffentlicht am: 8. Juli 2020, https://doi.org/10.3390/jmmp4030069.

Lizenzen

Der Text dieses Artikels ist unter der Creative Commons Lizenz vom Typ „Namensnennung - Weitergabe unter gleichen Bedingungen 3.0 Unported“ (CC BY-SA 3.0) verfügbar. Die Originalveröffentlichungen der Fotos sind durch Anklicken der Fotos abrufbar.