FSW: Metro de Medellín

Erster industrieller Einsatz des Rührreibschweißens in Kolumbien

Das Rührreibschweißen wurde 2020 mit großem Erfolg beim ersten industriellen Einsatz des Verfahrens in Kolumbien für die Herstellung eines Scharnier-Beschlags in einem Schienenfahrzeug der Metro de Medellín (MdM) eingeführt. FSW kann dort auf bestehenden Fräsmaschinen durchgeführt werden und ist etwa 30 % billiger als vergleichbare konventionelle Methoden wie Fräsen aus dem Vollen oder Beschaffung eines kundenspezifischen Strangpressprofils.

Rührreibgeschweißter Scharnier-Beschlag

© Elizabeth Hoyos, Santiago Escobar, Jeroen De Backer, Jonathan Martin and Mauricio Palacio, CC BY 4.0

Konstruktionszeichnungen der Bauteile und des FSW-Werkzeugs

© Elizabeth Hoyos, Santiago Escobar (EIA) Jeroen De Backer, Jonathan Martin

(TWI) und Mauricio Palacio (MdM), CC BY

4.0

Das für diese Fallstudie ausgewählte Bauteil ist ein "C"-förmiger Träger, der den Türmechanismus trägt, der die Waggontüren der von MdM eingesetzten MAN-Züge öffnet und schließt. Die Träger wurden ursprünglich mit Hilfe eines maßgeschneiderten Strangpresswerkzeugs in Verbindung mit lichtbogengeschweißten Teilen hergestellt, die dann auf die endgültigen Anforderungen hin bearbeitet wurden. Ersatzteile sind beim OEM (Original Equipment Manufacturer) nicht mehr erhältlich, und aufgrund des zu erwartenden Bedarfs an Ersatzteilen ist die Reproduktion des ursprünglichen Fertigungsverfahrens durch Aluminium-Strangpressen unwirtschaftlich.[1]

Rührreibschweißen des Scharnier-Beschlags auf einer Fräsmaschine in Kolumbien

© Elizabeth Hoyos, Santiago Escobar (EIA) Jeroen De Backer, Jonathan Martin

(TWI) und Mauricio Palacio (MdM), CC BY 4.0

In Kolumbien wurde das Reibschweißen zwar bereits untersucht, seine industrielle Nutzung ist aufgrund der hohen Kosten für FSW-Maschinen und der Unkenntnis der Technik in der kolumbianischen Industrie aber noch unüblich. Daher wurde eine Studie zur Implementierung des FSW-Verfahrens an einer Schienenfahrzeugkomponente aus einer 6082-Aluminiumlegierung der Metro de Medellín (MdM) durchgeführt, die das Ziel hatte, die für das FSW-Verfahren erforderlichen Änderungen der Bauteilkonstruktion festzulegen und zu ermitteln, welche der in der Region bestehenden Fräsmaschinen für das Rührreibschweißen eingesetzt werden können.[1]

Finale Prototypen des rührreibgeschweißten Scharniers für die Metro de Medellín

© Elizabeth Hoyos, Santiago Escobar (EIA) Jeroen De Backer, Jonathan Martin

(TWI) und Mauricio Palacio (MdM), CC BY 4.0

Da keine handelsüblichen Standard-Strangpressprofile gefunden werden konnten, die die Anforderungen an die C-förmige Geometrie und Anforderungen an Geometrie und Dicke erfüllen, wurde beschlossen, das Bauteil mit FSW aus zwei L-förmigen Profilen zu zusammenzuschweißen, was den Materialverbrauch im Vergleich zur im Vergleich zum lokal verwendeten Fertigungsansatz, d. h. dem Fräsen aus dem Vollen, zu einer wesentlichen Material- und Kostenersparnis führt.[1]

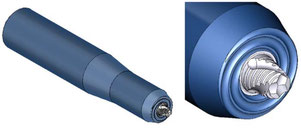

Prototyp des FSW-Scharniergelenkträgers

Courtesy of TWI Ltd.

FSW-Wurzel des Scharnier-Beschlags

© Elizabeth Hoyos, Santiago Escobar, Jeroen De Backer, Jonathan Martin and Mauricio Palacio, CC BY 4.0

Die Schweißnahtqualität ist stark vom Werkzeuganpressdruck abhängig, so dass der Bediener beim Einrichten besonders aufmerksam sein muss, um eine ausreichende und gleichmäßige Eindringtiefe des FSW-Werkzeugs und damit eine lunkerfreie Schweißung und vollständige Verschweißung der Wurzel auf der Schweißnahtunterseite zu erreichen.

Visuelle und metallographische Begutachtung der FSW-Versuchsschweißungen

© Elizabeth Hoyos, Santiago Escobar (EIA) Jeroen De Backer, Jonathan Martin

(TWI) und Mauricio Palacio (MdM), CC BY 4.0

Die Schweißnahtqualität wurde anhand von ISO 25239 "Rührreibschweißen - Aluminium" bewertet. Es wurde festgestellt, dass die Verwendung von FSW-Werkzeugen mit einer gerollten Schulter, und die Wahl geeigneter Schweißparameter die Herstellung von lunkerfreien Schweißnähten ohne Neigung der Spindelachse ermöglichte. Diese Erkenntnis wurde durch die Literatur unterstützt. Der Ansatz mit vertikaler Spindelachse ermöglicht die zukünftige lokale Nutzung des Schweißprozesses für die Erstellung von 2D-nichtlinearen FSW-Nähten auf kostengünstigen Fräsmaschinen.

Konventionell geschweißter Scharniergelenkträger für die Türen der Metro de Medellín

© Elizabeth Hoyos, Santiago Escobar (EIA) Jeroen De Backer, Jonathan Martin

(TWI) und Mauricio Palacio (MdM), CC BY 4.0

Die Studie demonstrierte die industriellen Machbarkeit bei einer Reduzierung der Herstellungskosten in der Größenordnung von 30 %. Die gesammelten Informationen erleichtern kolumbianischen Betrieben, FSW vorteilhaft einzusetzen.

Die Verbreitung von weiteren Informationen und Unterstützung bei ähnlichen Projekten sind jetzt notwendig, um das Know-how für auf den kolumbianischen technischen Fortschritt abzielende Anwendung des FSW-Verfahrens leicht verständlich bereitzustellen und die Vorteile des Rührreibschweißens vor Ort zu nutzen.

Quellennachweise und weiterführende Weblinks

- Elizabeth Hoyos, Santiago Escobar (Universidad EIA, Envigado, Colombia), Jeroen De Backer, Jonathan Martin (TWI, Cambridge, UK) and Mauricio Palacio (Metro de Medellín, Medellín,

Colombia): Manufacturing Concept and Prototype for Train Component

Using the FSW Process. Mater. Process. 2021, 5, 19, 13 February 2021, https://doi.org/10.3390/jmmp5010019, CC BY 4.0.

- TWI supports first industrial application of FSW in Colombia. 21. Januar 2021.