Erste FSW-Versuche

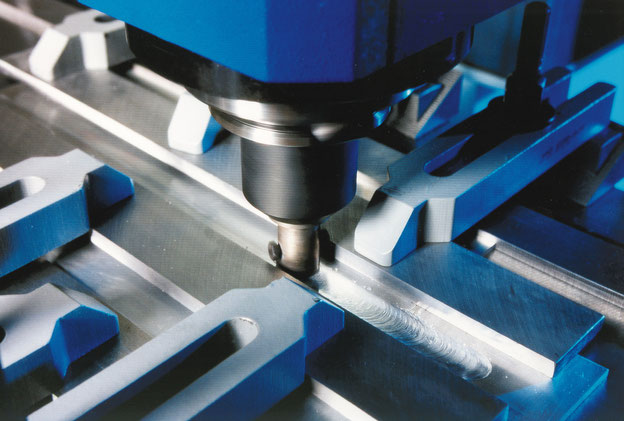

Empfehlungen zum Rührreibschweißen von 3 mm dicken Aluminium-Blechen aus der Legierung 6082-T6 mit einer CNC-Fräsmaschine

Erste Rührreibschweißversuche können mit von AluStir gelieferten FSW-Werkzeugen auf einer CNC-Fräsmaschine in "Position Control" (Lageregelung) durchgeführt werden.

Arbeitssicherheit

Das Rührreibschweißen (FSW) bedarf ähnlicher Sicherheitsvorkehrungen wie das CNC-Fräsen, aber zusätzlich besteht noch Verbrennungsgefahr an dem heißen Werkstück und das Risiko durch die hohen Anpresskräfte das Spindellager zu beschädigen. Vorläufige Hinweise zur Arbeitssicherheit finden Sie im Artikel "FSW-Arbeitssicherheit".

Wenn Sie auf einer bestehenden CNC-Fräsmaschine FSW-Versuche durchführen wollen, finden Sie in den folgenden Abschnitten einige Empfehlungen zum Eintauchen, Verweilen, Rührreibschweißen und Herausziehen des FSW-Werkzeugs sowie sowie anschließenden Parameteroptimierung, Qualitätssicherung. In der Serienfertigung wird statt der Positionssteuerung meist die Kraftregelung eingesetzt, da das FSW Werkzeug mit einer Höhentoleranz in z-Richtung von ±0,05 mm ausgerichtet werden muss, um Fehler zu vermeiden.

Eintauchen des FSW-Werkzeugs

Das Eintauchen in z-Richtung darf nicht zu schnell geschehen. Bei CNC-Fräsmaschinen kann z.B. eine Eintauchgeschwindigkeit von 100 mm/min oder eine Anpresskraft von 6 kN ein guter Startwert für 3 mm dicke 6082-T6-Aluminiumbleche sein, allerdings hängen diese Werte stark vom Werkzeugdesign und der Werkstückmaterialspezifikation ab.

Sobald der Pin die Werkstückoberfläche erreicht hat, dauert es etwas, bis durch die kleine Kontaktfläche zwischen Pinspitze und Werkstück genug Hitze erzeugt wird, damit der Pin im Werkstück versinkt. Bei den ersten Versuchen ist es ratsam, mit einem etwas zu langsamen z-Vorschub zu beginnen, um die CNC-Fräsmaschine und das Werkzeug zu schonen. Wenn das Werkstück dabei etwas zu heiß wird, sollte das kein Problem sein. Um die Zykluszeit zu reduzieren, kann später etwas mutiger eingetaucht werden, nachdem das Material teigig wurde. Auch eine Eintauchgeschwindigkeitssteigerung (Rampe) während des Eintauchvorgangs ist sinnvoll. De facto verformt sich die CNC-Maschine beim Beginn des Eintauchvorgangs elastisch, so dass es vom ersten Kontakt bis zur ersten Materialerweichung etwas Zeit braucht.

Verweilen

Die Verweilzeit beginnt nachdem die Schulteroberfläche mit dem Werkstück in Kontakt gekommen ist. Ich würde bei den ersten Versuchen mindestens 5 sec verweilen, bevor die Vorschubbewegung in x- oder y-Richtung gestartet wird. Später kann dieser Wert auf unter 3 sec gesenkt werden.

Wer am Anfang zu langsam eintaucht, zu lange verweilt und mit zu langsamer Vorschubgeschwindigkeit schweißt, schont die Maschine und das Werkzeug. Das halte ich für sinnvoll, z.B. indem man die empfohlene Schweißgeschwindigkeit bei den ersten Versuchen deutlich reduziert, z.B. eine 25 mm oder 50 mm lange Schweißnaht mit 50 mm/min oder 100 mm/min durchführt. Der erste Prototyp wird dann zwar eine sehr rauhe und ungleichmäßige Oberfläche haben, aber zumindest der Pin wurde nicht abgeschert.

Rührreibschweißen

Die Vorschubgeschwindigkeit sollte auf den ersten 25 mm von 0 mm/min auf 1000 mm/min gesteigert werden und auch beim Abbremsen am Ende der Schweißnaht sollte sie über die letzten 25 mm von 1000 mm/min auf 0 mm/min reduziert werden.

Wenn während des Schweißens der Notaus-Knopf gedrückt wird, verschweißt sich das FSW-Werkzeug mit dem Bauteil. Es muss dann aus dem Werkzeughalter ausgespannt werden und händisch mit einem Gummihämmerchen und einem Schraubenschlüssel aus dem Werkstück herausgeschraubt werden.

Irgendwann wird entweder durch Überlastung oder am Ende der prognostizierten Lebensdauer von 650 bis 1000 m Schweißnaht der Pin abgeschert, falls das Werkzeug nicht schon vorsorglich oder wegen des abrasiven Verschleißes ausgetauscht worden ist. Den Stift mit einem Meißel herauszuprokeln, ist zeitaufwendig. Das Loch kann evt. durch ein Lichtbogenschweißverfahren (MIG oder WIG) manuell aufgefüllt werden, und dann kann eine Reparatur-Rührreibschweißung durchgeführt werden, z.B. ganz vom Anfang.

Die Parameter beim FSW-Schweißen hängen stark von der erforderlichen Einschweißtiefe und der zu verschweißenden Werkstoffe ab. Von industriellen Anwendern werden die beim Rührreibschweißen verwendeten Werkzeug-Designs und die verwendeten Schweißparameter meist geheim gehalten. Wir empfehlen daher, sich die ISO 25239 und die DVS-Merkblätter zu beschaffen, eine Literaturrecherche durchzuführen und/oder einen Experten zu befragen. Als Startwert können für 3 mm dicke 6082-T6-Aluminiumbleche z.B. folgende Werte verwendet werden:

- Drehzahl: Auf Anfrage (z.B. 1300 U/min)

- Schweißgeschwindigkeit: Auf Anfrage (z.B. 1000 mm/min)

- Eintauchtiefe: etwa 0,1 mm unterhalb der Schulterunterseite

Unerfahrene Maschinenbediener wissen anfangs oft nicht, in welche Richtung sie die Stellgrößen verändern sollen, hier z.B. die Variation der Schweißgeschwindigkeit:

• 3000 U/min: Zu heiß (oben)

• 5000 U/min: Viel zu heiß (Mitte)

• 1300 U/min: Gut (unten)

© AluStir, Stephan Kallee, CC BY-SA 4.0

Falls Sie rechts und links der Schweißnaht einen ungewöhnlich großen Wulst erzeugen, haben Sie zu tief eingetaucht. Falls Sie im linken Drittel der Schweißnahtoberfläche eine Linie (oder sogar einen Graben) sehen, haben sie nicht tief genug eingetaucht. Eine solche Linie wäre ein Anzeichen für einen Tunnelfehler, der die Oberfläche durchbricht (surface breaking void), was ein typisches Anzeichen für unzureichende Eintauchtiefe ist.

Wenn die Schweißnahtoberfläche sehr unregelmäßig ist, ist die Schweißung zu heiß. Sie sollten dann die Drehzahl reduzieren und/oder die Schweißgeschwindigkeit erhöhen:

Wenn Sie mit zu hoher Schweißgeschwindigkeit schweißen, besteht die Gefahr, dass sie den Stift frühzeitig abscheren.

Das Werkzeug soll sich so drehen, dass das plastifizierte Material durch die Profilierung des Stifts nach unten gefördert wird und von der Profilierung der Schulter nach innen gefördert wird. Von oben gesehen soll sich die Spindel also im Uhrzeigersinn drehen, wenn Sie ein Linksgewinde einsetzen. Wenn sie eine ganz normale Schraube als Pin einsetzen wollen, sollte sich das Werkzeug von oben gesehen gegen den Uhrzeigersinn drehen, damit es sich aus dem Werkstück 'herausschrauben' will und dadurch plastifiziertes Material nach unten führt, damit keine Schlauchpore (Tunnelfehler) entsteht.

Aufgrund der Überlagerung von Vorschub und Umfangsgeschwindigkeit an der Pin-Oberfläche wird auf der einen Seite der Schweißnaht wird mehr Wärme erzeugt als auf der anderen. Deshalb sollte beim Schweißen von Blechdeckeln in Alugussteile von Wärmetauschern das dickere Bauteil auf der "advancing side" der Schweißung sein und der dünnere Deckel auf der "retreating side" der Schweißnaht.

Sie können im ersten Schritt Heftschweißungen durchführen indem Sie den Stift nur etwa 0,15 mm eintauchen lassen, ohne die Werkstückoberfläche mit der Schulter zu berühren. Das wird im Video oben rechts im Artikel "Stirweld: FSW-Wärmetauscher" gezeigt.

Herausziehen des FSW-Werkzeugs

Das Herausziehen des Werkzeugs am Schweißnahtende kann bei unveränderter Drehzahl, bei der x-Vorschubgeschwindigkeit von 0 mm/sec im Eilgang, d.h. mit recht hoher z-Geschwindigkeit, durchgeführt werden, um Zykluszeit zu sparen.

Qualitätssicherung und Parameteroptimierung

Wir wünschen Ihnen bei den ersten Versuchen viel Erfolg. Falls Sie Fragen haben, helfen gerne weiter. Für das Feintuning der Parameter sind zu einem späteren Zeitpunkt metallographische Untersuchungen, Zugproben, Druckproben mit Öl oder Wasser und Biegeproben erforderlich.

Kraftregelung statt Positionssteuerung

In der Serienfertigung sollte eine Kraft-Regelung statt der bei CNC-Maschinen üblichen Positions-Steuerung eingesetzt werden, um die Höhentoleranzen auszugleichen. Dafür sind die von AluStir vertriebenen Stirweld FSW-Köpfe besonders gut geeignet, die sich leicht in eine bestehende oder in eine neu zu beschaffende CNC-Fräsmaschine integrieren lassen. Sie bieten unter anderem folgende Vorteile:

- Kraftentkoppelung, d.h. die Anpresskraft wird direkt in die Maschine eingeleitet und nur das Drehmoment wird von der Maschine aufgebracht

- Ausgleich der Höhentoleranzen des Bauteils

- Kühlung des FSW-Kopfes über Druckluft und Kühlwasser

- Messung der Anpresskraft für die Qualitätssicherung

In der Serienfertigung macht sich die Beschaffung eines Stirweld FSW-Kopfes schnell bezahlt. Bitte kontaktieren Sie uns, wenn Sie an der Beschaffung eines Stirweld FSW-Kopfes interessiert sind.

Weitere Informationen

Wenn Sie das Rührreibschweißen industriell einsetzen wollen, stellen wir auf Anfrage gerne weitere Informationen über FSW-Werkzeuge, FSW-Maschinen und FSW-Parameter zur Verfügung.

Bitte kontaktieren Sie das AluStir-Team per Telefon (+49 6024 636 0123) oder E-Mail (stephan.kallee@alustir.com).