Eine der ersten unabhängigen Veröffentlichungen zum aluminothermischen Schweißen in Amerika

Der Thermit-Prozess erzeugt durch aluminothermische Reaktionen Wärme für das Thermit-Schweißen und ähnliche Prozesse. Eine der ersten unabhängigen wissenschaftlichen Veröffentlichungen über dieses Verfahren und seine praktischen Anwendungen in den USA wurde 1910 von Richard N. Hart in seinem Buch über Theorie, Praxis, Apparate und Versuche des Schweißens wie folgt veröffentlicht:

Der Thermit-Prozess

Von Richard N. Hart, B. S.

Veröffentlicht in: Welding Theory, Practice, Apparatus and Tests

Electric, Thermit and Hot-Flame Processes [1]

Generelles

Eine der neuesten und erfolgreichsten Schweißmethoden ist das Thermit-Verfahren. Es wurde von Dr. Goldschmidt, Essen, erfunden und wird von der Firma, die seinen Namen trägt, verwertet. Bei

diesem Verfahren wird eine Mischung aus Aluminium und Eisenoxid gezündet. Das Aluminium reduziert das Eisen aus seinem Oxid und entwickelt eine intensive Hitze von etwa 2500° C, das heißt die

doppelte Temperatur von geschmolzenem Stahl.

Dieser geschmolzene Stahl, Thermit-Stahl genannt, wird dann um das zu schweißende Metall gegossen und bildet eine Schmelzverbindung, die in kaltem Zustand sehr fest ist. Seine derzeitige

Anwendung besteht ausschließlich in der Reparatur von großen Metallteilen und in der Herstellung durchgehend geschweißter Eisenbahnschienen. Er wird in Reparaturwerkstätten zum Reparieren von

Autoachsen, Auto- und Elektromotorengehäusen, gebrochenen und defekten Gussteilen, zerbrochenen Teilen von Kolbenmotoren, gebrochenen Ruderpfosten, Skegs und Heckpfosten von Schiffen und für

andere Reparaturarbeiten dieser Art verwendet.

Abb. 62. — Thermit-Schweißung am Raddampfer 'Betsy Ann' vor dem Entfernen der Metallreste vom Anguss und Steiger. [2]

- Einfachheit der Gerätschaften.

- Zur Ausführung der Arbeit sind keine besonderen Fähigkeiten erforderlich.

- Es ist möglich, schwer zugängliche Brüche zu reparieren und Teile, die sonst herausgenommen werden müssten, vor Ort zu reparieren.

- Intensive lokale Erwärmung großer Teile ist möglich.

- Zeit- und Geldersparnis bei den meisten Reparaturarbeiten.

- Die chemische Zusammensetzung von Thermit-Stahl kann variiert weren, um seine Eigenschaften zu beeinflussen.

- Gegenwärtig (1910) wird der Prozess nur für das Schweißen von Schienen und Reparaturarbeiten eingesetzt.

- Es können nur Eisen und Stahl geschweißt werden.

- Die Kosten sind zwar viel niedriger als beim Feuerschweißen mit Schmiedeverfahren, aber immer noch oft unerschwinglich.

Gegenwärtig versucht Dr. Goldschmidt, chemisch reine Metalle im kommerziellen Maßstab herzustellen. Es ist ihm gelungen, metallisches Mangan, Chrom, Wolfram, Vanadium, Molybdän, Bor usw. aus

ihren Erzen und Oxiden zu reduzieren.

Dieses neue Gebiet der Metallurgie, das jetzt Aluminothermie genannt wird, scheint ebenso viele neue und interessante Möglichkeiten am Horizont zu versprechen wie die Experimente von Moissan mit

seinem Elektroofen.

Der Grundgedanke der Aluminothermie ist seit mindestens einem halben Jahrhundert in den Köpfen der Metallurgen präsent. Schon 1869 beschrieb ein Mr.

Budd[3]

ein Verfahren zur Reduktion des legierten Siliziums in Roheisen. Seine Idee war, es damit Hämatiterz nach folgender Formel

auszubrennen:

3Si + 2Fe2O3

= 4Fe + 3SiO2.

Er stellte eine Paste aus Hämatit her und schmierte sie über die Böden der Roheisenformen. Das geschmolzene Eisen, das anscheinend einen viel zu hohen Siliciumgehalt hatte, wurde in die Formen

gefüllt, und sofort begann das Silicium aus dem Eisen herauszubrennen, wobei es zunächst den Sauerstoff des Hämatitschlamms am Boden der Form aufnahm, sich dann mit einem Teil des Eisens

vereinigte und als Silikat-Eisenschlacke nach oben gelangte. Der größte Teil des aus dem Hämatit reduzierten Eisens fügte sich dem Roheisen hinzu. Wie bei der Goldschmidt-Methode handelte es sich

dabei um die Reduktion eines Metalls durch die Übertragung seines Sauerstoffs auf ein anderes Metall.

Die Tatsache, dass Aluminium die größte Affinität zu Sauerstoff hat, hat es lange Zeit als endgültiges Reduktionsmittel vorgeschlagen. Und sein stetiger Preisverfall seit seiner Entdeckung durch

Wöhler 1857 brachte es schließlich, etwa 1895, in Reichweite des Marktes. Wöhler selbst versuchte, Chrom aus seinem Chlorid durch Entzündung mit metallischem Aluminium zu schmelzen. Nach einer

explosionsartigen heftigen Reaktion stellte er fest, dass er eine Legierung von Chrom mit Aluminium hatte.

Eine Reihe späterer Versuche wurden unternommen, Aluminium als Reduktionsmittel für die Gewinnung seltener Metalle aus ihren Oxiden zu verwenden. Doch obwohl es eine intensive Affinität zu

Sauerstoff hatte, kam die Verbrennung schwer in Gang und der Zeitpunkt des Starts war schwer zu kontrollieren. In Experimenten wurde Aluminiumpulver mit einem Metalloxid gemischt und dann von

außen erhitzt. Da fein verteiltes metallisches Aluminium bei der Temperatur von geschmolzenem Gusseisen nicht brennt, war die Anfangstemperatur, als

der Inhalt des Tiegels zu reagieren begann, bereits so hoch, dass die Reaktion als Explosion ablief. Dr. Goldschmidt überwand die Explosionsgefahr, indem er das kalte Pulver mit

einer Zündschnur aus Bariumperoxid, BaO, entzündete, die ihrerseits durch ein Streichholz gezündet wurde.

Es wurde festgestellt, dass eine Ladung von mehreren Pfund in weniger als 30 Sekunden brannte, und die Temperatur der Masse stieg auf etwa 2500° C. Größere Mengen kochten of über, obwohl sie aus einem kalten und grobkörnigen Pulver bestanden. Eine Vermischung mit kalten Stahlspänen schaffte hier Abhilfe. Das Ergebnis der Verbrennung war ein intensiv heißes Eisen, dessen Zusammensetzung nach Belieben variiert werden konnte.

Der kommerzielle Wert dieser Erfindung liegt auf der Hand. Es gibt viele Prozesse und viele Notfälle, bei denen ein sehr heißes geschmolzenes Eisen von unschätzbarem Wert ist, bei denen es jedoch

schwierig und teuer ist, diese Wärme auf jedem bekannten Wege zu erhalten. Ein typischer Einsatzfall ist eines gebrochenes Gussstücks einer großen Maschine, das für einer normalen Reparatur

ausgebaut und zur nächstgelegenen Schmiede geschickt werden müsste, um geschweißt zu werden. Wenn jedoch eine bestimmte Menge Eisen, das auf den doppelte Temperatur des Schmelzpunkts erhitzt

wurde, an Ort und Stelle hergestellt werden kann, kann es um diesen Bruch herum gegossen werden, ohne die Maschine zu zerlegen. Es bildet dann eine geschweißte Verbindung, so als würde man heißes

Wachs zwischen die Stirnflächen zweier Kerzen gießen. Das heiße Wachs würde die Kerzen anschmelzen, bevor er selbst abkühlt, und die beiden Kerzen zu einer homogenen Substanz verbindet.

Damit der Leser den mechanischen Aspekt der Thermit-Schweißnaht nachvollziehen kann, wird ein einfacher Fall des Schienenschweißens skizziert. Danach werden die im beim Thermitschweißen von

Eisenbahnschienen verwendeten Vorrichtungen im Detail beschrieben.

Gerätschaften zum Schienenschweißen

Angenommen, es handelt sich um zwei aneinanderstoßende Schienen, die miteinander verschweißt werden sollen. Es handelt sich um eine Fügestelle, über die schwere Züge rattern. Die Schweißnaht muss

mindestens so stark wie die Schiene sein. Sie muss so ausgeführt sein, dass sie den Lauf der Räder nicht behindert, indem sie nicht über den Schienenkopf hinausragt.

Zuerst müssen die Schienenenden durch Sandstrahlen oder mit Schmirgelpapier oder Salzsäure von Oxiden und Fett gereinigt werden.

Dann werden die Schienenenden mit einer Kerosin- oder vorzugsweise mit einer Benzinflamme auf eine stumpfe Rotglut erhitzt. Dies verstärkt lediglich die Wirkung des heißen Thermit-Metalls und

verhindert ein vorzeitiges Abkühlen des Thermits beim Gießen in die Form.

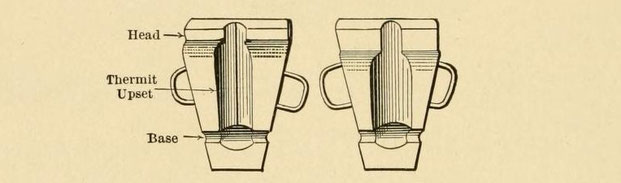

Als nächstes werden zwei Tonformen auf beiden Seiten der Verbindungsstelle eingespannt. Die Form des Innenraums dieser Formen wird natürlich durch die Form des Kragens bestimmt, der gegossen

werden soll. In diesem Fall sollte der Kragen, wie in Abbildung 64 gezeigt, 50 mm über jedes Schienenende hinausragen. Der Kragen muss doppelt so dick sein wie der Schaft der Schiene und auch der

Schienenfuß. Er muss etwas unterhalb der Schienenköpfe enden, die frei bleiben müssen. Die Form ist so konstruiert, dass das geschmolzene Metall, wie in der Abbildung gezeigt, von unten nach oben

aufsteigen kann. Die Schlacke und der überschüssige Stahl, die aus dem Anguss von unten in die Form gegossen worden sind, können auf diese Weise schließlich in den Steiger aufsteigen.

Fig. 63. — Eisenbahnschienen vor dem Thermitschweißen.[4]

Fig. 64. — Geschweißte Schienen mit einem Kragen aus erstarrtem Thermitstahl am Fuß und Steg.

Die beiden Schienen werden auf diese Weise mit einer Hohlform umgeben, wobei das Volumen zwischen den Schienenenden bekannt ist. Um genügend Thermit-Stahl herzustellen, um diese Form gut zu

füllen und darüber hinaus auch das Füllen des Angusses und des Steigers zu ermöglichen, wird achtzehn Mal so viel Thermit-Pulver genommen, wie Kubikzoll überschüssiger Platz in der Form

vorhanden ist.

Die obige Menge ergibt sich wie folgt: Ein Kubikzoll Stahl wiegt 125 Gramm. Für die Herstellung von 125 Gramm Stahl wird die doppelte Menge Thermit-Pulver nach Gewicht verwendet, also das

Neunfache. Und da Läufer und Steigrohr so viel Flüssigkeit aufnehmen wie das Innere der Form, multiplizieren wir noch einmal mit 2 und erhalten achtzehn.

Wenn zuerst ein Wachsmodell um die Verbindung gebaut wird, sollte das Gewicht des eingesetzten Thermits das Zweiunddreißigfache des Gewichts des verwendeten Wachses betragen. Das Gewicht des

verwendeten Wachses wird ermittelt, indem das Gewicht des verbleibenden Wachsstücks vom Gesamtgewicht des ursprünglichen Wachsklumpens abgezogen wird.

Die richtige Menge Thermit-Pulver wird in den konischen Tiegel gefüllt (Abb. 65), und dann ein Löffel Bariumhydroxid auf das Thermit gehäuft. Der Tiegel wird mit seinem Abstichloch etwa 4 Zoll

oberhalb und direkt über dem Loch des Steigrohrs in der Form platziert. Das Bariumpulver wird mit einem Streichholz entzündet und verschwindet, sobald das Barium entzündet wurde. Das Brennen

breitet sich schnell von dem Bariumzünder auf das Thermit aus, und in einem Bruchteil einer Minute kocht der gesamte Tiegelinhalt bei einer Temperatur von etwa 2500° C . Während der Verbrennung

werden weißer Rauch, Flammen und Tropfen weißer, heißer Schlacke ausgestoßen, was sehr spektakulär ist und an das Anblasen eines Bessemer-Konverters erinnert. Bei der Arbeit mit Thermit ist es

gut, eine dunkle Brille zu tragen, da die Blendung der Reaktion und der heißen Flüssigkeit störend ist.

In etwa dreißig Sekunden ist die Reaktion abgeschlossen, aber der Tiegel sollte noch eine halbe Minute länger stehen bleiben, damit die Schlacke an die Oberfläche aufsteigen kann. Vor allem wenn

die Schlacke keine Zeit zum Aufsteigen hat, bevor der Arbeiter den Tiegel ansticht, weisen die Fugen manchmal Blaslöcher und eine fehlerhafte Struktur auf.

Etwa eine Minute nach dem Anzünden der Zünders schlägt der Arbeiter den Stopfen aus dem Boden des Tiegels, und das weißglühende Metall ergießt sich in die Form. Wenn der Strom von unten in die

Form eintritt (Bild 71), erwärmt er die Enden der Schienen und fließt nach oben und außen in den Steiger. Der letzte Teil des Metallstroms verbleibt in der Form, und da er sehr viel heißer ist

als der Schmelzpunkt von Stahl, frisst er sich in die Stirnflächen und Seiten der Schienen und erstarrt beim Abkühlen schnell.

Die Verbindung sollte mindestens fünf Minuten lang ungestört bleiben, damit das Metall aushärten kann. Danach kann auf verschiedene Weise gehandelt werden: entweder langsam in der Form abkühlen lassen, in welchem Fall die Verbindung aus weichem, zähen Stahl besteht, oder in Öl von einer Rotglut abgeschreckt werden, in welchem Fall die Verbindung sehr hart und möglicherweise spröde ist.

Diese Beschreibung gibt zwar nicht alle Schritte des Schienenschweißens wieder, aber sie vermittelt dem Leser einen guten Eindruck davon, wie alle Thermit-Schweißungen hergestellt werden. Die

verwendeten Gerätschaften sind wie folgt:

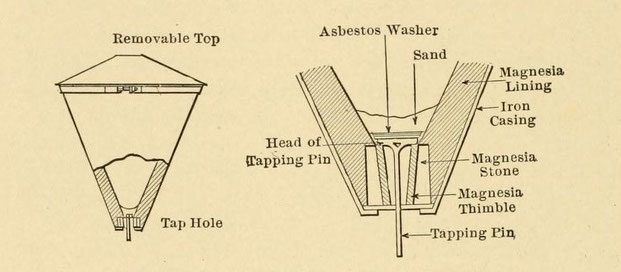

Der Tiegel

Mit Ausnahme des Stumpfschweißens, bei dem ein gewöhnlicher heißer Tiegel verwendet wird, ist der Tiegel für alle Thermit-Schweißungen kegelförmig und läut am Boden spitz zu. Er ist

weiterentwickelter Bestandteil des Thermitverfahrens und so konstruiert, dass das flüssige Eisen vor der Schlacke abgetrennt werden kann (Abb. 65).

Er hat die Form eines umgedrehten Kegels mit einer abgerundeten Eisendeckel, der aufsetzt wird, sobald die Charge in Brand gesetzt wurde, um Spritzer und Wärmeverluste zu verhindern.

Der Tiegel wird durch ein Loch im Boden entleert. Er wird duch einem dreibeiniges Stativ abgestützt oder kann an einem Kran oder Portalrahmen aufgehängt werden. Der Tiegel besteht aus Pressstahl, der mit mehreren Zentimetern Magnesia ausgekleidet ist. Magnesia ist etwas feuerfester als Siliciumdioxid und hat den Vorteil, dass es sich nicht so leicht mit dem geschmolzenen Stahl verbindet. Daher bleibt die Zusammensetzung des Stahls unverändert.

Abb. 65.

— Thermit-Tiegel mit Detaildarstellung des Abstichlochs.

Das Abstichloch (auch Stichloch oder Spundloch) ist der entscheidende Teil des Tiegels. Es muss bis zum Abstich flüssigkeitsdicht bleiben und muss dann dem Ansturm von geschmolzenem Stahl unter

Druck standhalten. Wie in Abbildung 65 dargestellt, befindet sich am Boden des Tiegels ein großer zylindrischer Magnesia-Stein, der vor dem Einstampfen der Magnesia-Auskleidung in Position

gebracht wurde. Im Inneren des Steins ruht ein weiterer konisch geformter Magnesia-Stein, der "Fingerhut" genannt wird. Er ist ebenfalls hohl, und sein Kern ist der Kanal für den geschmolzenen

Stahl. In das Loch im Fingerhut fällt ein eiserner Gewindestift mit langem Schaft und Flach-Kopf, dessen Kopf als Stopfen für den Abstichkanal dient. Auf den Kopf des Gewindeschneiderstiftes wird

eine Asbestunterlegscheibe und dann eine Eisenunterlegscheibe fallen gelassen, und als nächstes wird ein Zoll Quarzsand auf die Eisenunterlegscheibe gegossen. Dadurch entsteht ein Stopfen zum

Tiegel, der mindestens eine Minute lang flüssigkeitsdicht ist, lange genug, damit die Reaktion stattfinden kann.

Dieser Stopfen wird angestochen, indem der Stift von außen mit einem Spaten nach oben geschlagen wird. Die Flüssigkeit strömt heraus und schmilzt den Klopfstift dabei auf. Bei jeder Reaktion wird

ein neuer Klopfstift benötigt; alle acht oder zehn Reaktionen ein neuer Fingerhut; alle zwanzig bis zwanzig Reaktionen ein neuer Tiegel, der ausgekleidet ist.

Die Auskleidung des Tiegels ist eine Mischung aus Teer und Magnesia, die zwischen dem Tiegelstahl und einer Eisenmatrix eingestampft wird. Wenn die Auskleidung eingebracht ist, wird der Tiegel

bei roter Hitze sechs Stunden lang gebrannt, wobei die Auskleidung hart wird. Selbst eine Substanz wie Magnesia schmilzt unter der Hitze der Thermitreaktion weg, und nach mehreren Schmelzen

ähnelt das Innere den Wänden eines Bessemer-Tiegels.

Die Gussform

Formen für Thermit-Arbeiten werden an die jeweils herzustellende Verbindung angepasst. Für das Schweißen einer Reihe von Verbindungen einheitlicher Größe stellt das Unternehmen Modelle zur

Verfügung, mit denen der Bediener seine eigenen Formen herstellen kann, oder aber das Unternehmen stellt die Formen selbst zur Verfügung. Auf diese Weise ist es bequem und billig, spezielle

Formen für das Schweißen von durchgehenden Schienen, Rohren, Schweißdrähten (wie im Falle von Stahlstäben in Stahlbeton), Lokomotivrahmen oder bei anderen Reparaturarbeiten, die regelmäßig

anfallen, zu kaufen oder herzustellen.

Ein typischer Anwendungsfall ist das Schienenschweißen, wie z.B. das Zusammenschweißen die durchgehend geschweißten Stromschiene (die sogenannte dritte Schiene) für die U-Bahn in Paris,

Frankreich. Wir gehen davon aus, dass die Formmuster (Abb. 66) die Negativ-Form dieser Schienen darstellen.

Zum Herstellen der Gussformen, werden die

Modelle mit der Vorderseite nach oben auf einen Tisch gelegt und der entsprechende Formkasten wird aufgesteckt (Abb. 67).

Abb. 66. — Modell für Gussform zum Thermitschweißen von Eisenbahnschienen

Abb. 67. — Rahmen der Gussformen zum Thermitschweißen von Eisenbahnschienen

Die Formmasse wird dann hineingerammt, und wenn der Kasten bis zur Oberkante gefüllt ist, sticht der Bediener eine Reihe von Löchern durch die gesamte Form, um das Entweichen von Gasen beim Gießen zu ermöglichen. Sobald die Formen geformt sind, werden sie sechs Stunden lang bei einer Hitze von 260° C in einen Trockenofen gelegt, bis sie eine hellbraune Farbe angenommen haben. Sie sollen nicht schwarz brennen, da sie dann leicht zerbröckeln. Die Formen werden im Allgemeinen innerhalb eines eisernen Halterahmens oder mit eisernen Griffen gegossen.

Abb. 68.

— Fertige Gussformen zum Schienenschweißen.

Formsand muss feuerfester sein als der gewöhnliche Flusssand, der durch seinen hohen Anteil an Eisen und Tonerde durch das heiße Thermitschicht schmilzt. Grober weißer Quarzsand und Schamotte in

gleichen Anteilen sind dafür das beste, wenn man den Preis berücksichtigt. Als Bindemittel wird billiges Roggen- oder Weizenmehl im Verhältnis von 1 zu 15 verwendet.

Der Sand und das Mehl werden trocken gemischt und dann zu einer steifen Masse befeuchtet. Wenn eine besonders haltbare Form benötigt wird, kann der Bediener einen Löffel Terpentin in jede

Formhälfte mischen. Es aus zwei Gründen nicht ratsam, die gelegentlich üblichen Hilfsmittel des Gießers wie Melasse, größere Mengen Mehl, Ton, Pech usw.

zum

Binden von Materials zu verwenden, da das Bindemittel ist der großen Hitze des geschmolzenen Thermits ausgesetzt wird.

Je mehr Bindemittel verwendet wird, desto mehr Platz bleibt beim Ausbrennen des Bindemittels übrig, und die Form zerfällt nach zwei oder drei Benutzungen in Stücke. Wenn außerdem zu viel

Bindemittel verwendet wird, führt sein schnelles Verbrennen zu übermäßigen Gasen, die die Form zum Bersten bringen können und die auch die Zusammensetzung der Stahlverbindung verletzen können.

Eine gute Sand-Mehl-Form sollte für zehn oder mehr Schweißnähte ausreichen. Ihre Lebensdauer hängt von der Geschicklichkeit des Bedieners bei der Herstellung und seiner Sorgfalt bei der

Verwendung der Form ab.

Für das Schweißen von schienenähnlichen Verbindungen werden Formen verwendet, die sich in ihrer Form unterscheiden, aber die gleiche Zusammensetzung haben. Der Bediener kann seine eigenen Muster

aus Holz schnitzen.

Eine Eisenform würde die Hitze zu schnell absorbieren. Der Thermitkragen würde vorzeitig abkühlen, und die Form selbst würde wahrscheinlich reißen oder schmelzen, da es sich um Gusseisen handelt.

Eine weiche Sandform würde wahrscheinlich zerbröckeln. Das Unternehmen stellt eine hartgebrannte Schamottsteinform zur Verfügung, die stark und feuerfest und gleichzeitig ein schlechter

Wärmeleiter ist (Abb. 69 und 70).

Fig. 69. — Teile der Gussform vor dem Zusammensetzen.

Fig. 70. — Zusammengesetzte Gussform

Für das Stumpfschweißen von Rohren mit einem Durchmesser von weniger als 40 mm und von Stangen mit einem Querschnitt von höchstens 2500 mm² ist eine Eisenform vorzuziehen, da sie stabil und

leicht zu handhaben ist (siehe Abb. 75).

Zum Schweißen von Bruchstellen

an Teilen mit größeren Querschnitten, wie z.B. gebrochenen Lokomotivrahmen, wird eine Schamottstein- oder Schamotttonform empfohlen. In diesem Fall kann der zu schweißende Querschnitt von

50 x 75 mm bis 125 x 150 mm betragen.

Abb. 71.

— Schnittzeichnung der Form.

Bei Thermit-Reparaturarbeiten kommt es häufig vor, dass der zu reparierende Bruch eine eigentümliche Form aufweist. Der Thermitschweißer wird bei der Anfertigung seiner Modelle im Nachteil sein,

da der Bruch nicht nur unregelmäßig ist, sondern die Form des Stücks auch verhindert, dass Messungen für eine Form vorgenommen werden können. In diesem Fall baut der

Thermitschweißer einen Kragen aus Ceresin-Wachs in der Größe und Form auf, die er für den fertig geschweißten Kragen vorgesehen hat.

Dann legt er das Stück in einen eisernen Formkasten und klopft es mit nassem Sand um, wobei er gleichzeitig hölzerne Formen zum Gießen von Anguss und Steigrohr einsetzt; anschließend wandelt er die Flamme eines Benzinbrenners in ein spezielles Loch im Boden des Sandkastens um. Das Wachs schmilzt um das Stück herum und läuft aus dem Loch heraus. Die Flamme wird fortgesetzt, bis der Sand getrocknet ist, und dann schließt der Bediener das untere Loch in der Form mit einem Sandpfropfen.

Wie bereits vorgeschlagen, beträgt die für eine solche Form erforderliche Menge Thermit-Pulver das Zweiunddreißigfache des Gewichts der Wachsmenge. Es sollte weniger als zwanzig Minuten dauern, einen Wachskragen auf eine gewöhnliche Pause zu legen und zwanzig Minuten, um die Form zu trocknen.

Die Kosten für das Wachs betragen etwa zehn Cent pro Pfund, so dass

die Wachsform für die Reparatur von gelegentlich auftretenden Brüchen der bei ungewöhnlichen Formen am billigsten und schnellsten ist. Sie wird für Schweißnähte von Präge- und

Stanzpressteilen, Schmiedehämmern, Heck- und Ruderpfosten von Segelschiffen, Kanonenwagen, Motorgehäusen usw. usw. verwendet.

Fig. 72. — Abstechen des Tiegels über der für das Thermitschweißen von Eisenbahnschienen angebrachten Gussform.

Praxis

Es sollte bedacht werden, dass die Thermit-Verbindung selbst ein Stahlgussteil mit typischerweise folgender Zusammensetzung ist:

Kohlenstoff

Mangan

Silizium

Schwefel

Phosphor

Aluminium

0.05 to 0.10

0.08 to 0.10

0.09 to 0.20

0.03 to 0.04

0.04 to 0.05

0.07 to 0.18

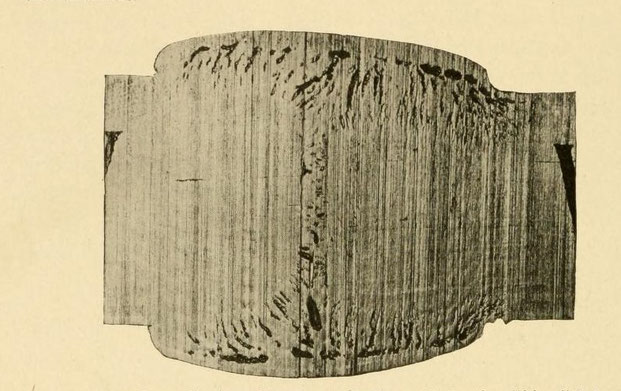

Seine durchschnittliche Zugfestigkeit beträgt bei einer Dreipunktbiegeprobe etwa 30 Tonnen pro Quadratzoll Querschnitt. Wenn die Verbindung gut ist, verschmilzt das Thermit so eng mit dem Metall

der geschweißten Teile, dass ein geschliffener und polierter Abschnitt der Verbindung keine Spuren der Fügelinie aufweist, auch wenn die Metalle von unterschiedlicher Farbe und Struktur sind.

Daher muss der Thermitschweißer nur berechnen, ob er die chemische Zusammensetzung seines Thermits variieren soll, um seiner Schweißnaht die gewünschte Festigkeit zu verleihen, oder ob er durch

Gießen einer großen Schulter Einfluss auf die Festigkeit nehmen soll.

Es gibt eine Reihe von Fällen, in denen die Schulter abgefräst, abgedreht oder abgeschliffen werden muss, wobei die Schweißnaht in diesen Fällen genauso stark sein muss wie der Rest des Stücks,

z.B. bei Schienen, Lagern usw.

Die meisten Schweißnähte erlauben eine so große Schulter wie nötig, wie z.B. bei Schiffsheckpfosten.

Um sicherzustellen, dass das Metall der Kragen an den Teilen haftet, sollten diese heiß gemacht werden, bevor das Thermit gegossen wird. Wenn es sich bei dem Kragen lediglich um einen

formschlüssigen Metallkragen um das Teil handelt, trägt das nicht zur Festigkeit der Schweißnaht bei. Wenn das geschweißte Teil Biegespannungen ausgesetzt ist, ist es wichtig, dass der Kragen gut

an der Oberfläche der geschweißten Teile anhaftet. Das Unternehmen empfiehlt, die Teile nach Möglichkeit vor dem Gießen des Thermits bis zur Rötung zu erhitzen.

Es wird gelegentlich behauptet, dass die Poren und Lunker, die Thermit-Stahl manchmal aufweist, ebenfalls auf eine unzureichende Erwärmung zurückzuführen seien (siehe Abb. 73). Wenn die zu

schweißenden Teile zu kalt sind, ist es wahrscheinlich, dass der Thermit-Stahl erstarrt, sobald er die kalten Teile berührt, was eine unvollkommene Zirkulation um die Verbindung herum verursacht

und somit eine fehlerhafte Struktur in der Schweißnaht ermöglicht.

Abb. 73.

— Makrographisches Schnittbild einer Schweißnaht, das Poren und Lunker zeigt.

Bindefehler durch unzureichende Anschmelzung und Lunker sind zwei der häufigsten Fehler von Thermit-Schweißnähten. Fehlerhaftes Mischen der Thermit-Gemischs, unsachgemäßes Vorwärmen und

unsachgemäßes Gießen oder Abstechen werden für diese Fehler verantwortlich gemacht.

Vorbereiten der Bauteile

Wenn zwei Eisenstücke mit einem Querschnitt von mehr als 25 mm miteinander verbunden werden sollen, ist es am besten, einen Abstand von 12,5 mm zwischen den aneinanderstoßenden Enden zu lassen,

da das Thermit frei um die Enden fließen soll. Es muss entweder die aneinanderstoßenden Enden schmelzen oder es muss ein Durchgang zwischen ihnen vorhanden sein, damit das Thermit fließen

kann.

Im Falle von Schienen werden die Schienenenden nahe aneinander gebracht, da das Thermit die Enden leicht schmelzen kann. Dasselbe gilt auch für kleine Stangen und Rohre. Es ist wichtig, die

Schienen beim Schweißen in perfekter Ausrichtung zu halten.

Im Falle von Lokomotivrahmen, bei denen es zweifelhaft ist, ob das Thermit in den Bruch schmelzen kann, bohrt der Bediener eine Reihe von ø12,5 mm großen Löchern in die Bruchstelle, durch die das

Thermit in den Riss fließen kann (siehe Abb. 85). Auch bei Ankerflunken, Schiffsheck- und Ruderpfosten, großen Gussteilen, wie Ambossen, Hydraulikhämmern und -pressen usw.

Im Falle von Lokomotivrahmen und Treibradspeichen wird die Schrumpfung der Verbindung beim Abkühlen zum Verderben des Teils führen, wenn sie nicht berücksichtigt wird. Der Lokomotivrahmen wird um

1,5 bis 3 mm aufgespreizt, bevor die Form angesetzt wird. Im Falle der

Treibradspeichen mit Kurbelzapfen für die Kuppelstange kann eine gleichmäßige Ausdehnung der anderen Speichen auf dem Stück erreicht werden, indem kurze Abschnitte jeder Speiche bis zur

Rotglut erhitzt werden, bis die Schweißnaht um die gebrochene Speiche zu erstarren beginnt. Alle Speichen ziehen sich dann zusammen und die Belastung wird minimiert.

Reinigen der Bauteile

Die Thermit-Reaktion besteht in der Reduktion von Eisenoxid durch Aluminium. Es wird daher angenommen, dass der Thermit-Stahl, wenn er geschmolzen ist, den Zunder von der zu schweißenden Verbindung reinigt. Das wird er auch, aber dieser Zunder geht als Eisenoxid in Lösung. Wenn sich viel Zunder auf der Verbindung befindet, wird die Thermit-Verbindung voller Eisenoxid und wird "verbrannt" und spröde.

Im Gegensatz zu den Ratschlägen, die in den Anweisungen des Unternehmens enthalten sind, würde ich empfehlen, die Stücke so zunderfrei wie möglich zu halten. Wenn sie beim Vorwärmen bis zur

Rötung erhitzt werden, bildet sich natürlich frischer Zunder. Aber der Thermitschweißer sollte damit beginnen, seine Stücke mit dem Sandstrahl oder mit Sandpapier oder durch Hämmern zu

reinigen.

Wie bei gewöhnlichen Pressschweißnähten ist es auch beim Thermitschweißen wichtig, die Fuge mechanisch oder durch Scheuern mit verdünntem Alkali von Fett zu befreien.

Vorwärmen

Es ist notwendig, alle Teile, die zusammengefügt werden sollen, mit einem Brenner zu erwärmen, da das geschmolzene Thermit auf eine heiße, anschmelzbare Metalloberfläche treffen muss, wenn es in

die Form fließt. Wenn es in eine kalte Form und auf eine kalte Verbindung gegossen wird, kann das Thermit so abgekühlt stark abgekühlt werden, dass es langsam und unvollkommen fließt. Das

Ergebnis wird eine unvollkommene Verbindung sein, und der Kragen der Schweißnaht kann voller Poren und winziger Haarrisse von der schnellen Abkühlung sein. Verlassen Sie sich nicht auf die große

Hitze von Thermit, sondern wärmen Sie in allen Fällen außer beim Stumpfschweißen vor.

Für die meisten Arbeiten ist ein Benzin- oder Benzolbrenner gut genug. Die Flamme ist ziemlich neutral und wird nicht sehr schnell Zunder bilden.

Zum Erwärmen sehr großer Werkstücke werden oft mehrere Brenner benötigt. Bei Werkstattreparaturen kann Herstellergas verwendet werden, und in diesem Fall kann der Brenner so eingestellt werden,

dass er eine reduzierende Flamme erzeugt, die die Bildung von Zunder verhindert. Was die Temperatur betrifft, so sollte die Verbindung mindestens so heiß sein, dass Wassertropfen mit Gewalt

verdampfen. Es ist gut, die Fügestelle bis zur Rotglut zu erhitzen, wo dies möglich ist. Aber wenn die Stücke groß sind, leiten sie die Wärme von dem Teil ab, an dem die Flamme spielt; der

Thermitschweißer muss dann mit einer Temperatur von etwa 300° C zufrieden sein.

Schutz der Gussform

Denken Sie daran, dass flüssiges Thermit überaus flüssig ist - ebenso wie warme Melasse - und da es viel schwerer ist, wird es nach allen Öffnungen in der Form suchen. Aus diesem Grund muss die

Form dicht sein, wo sie die Bauteile umschließte. Der Thermitschweißer sollte einen Eimer mit Lehmkitt zur Hand haben, der aus gleichen Mischungen von Schamotte und Sand besteht und mit etwas

Wasser pastös gemacht wird.

Wenn es sich bei den Formen um massive Stücke handelt, wie beim Schweißen von Schienen und Lokomotivrahmen, schmiert man eine dünne Schicht über die Oberfläche der Formen, wo sie miteinander in

Kontakt kommen. Dadurch entsteht eine ziemlich dichte Form.

Außerdem muss er die Form an der Stelle, an der die Eisenteile eindringen, mit Kitt ausstopfen, sonst kann das Thermit am Eisen entlanglaufen und herausspritzen. Auf die Gefahr eines unerwarteten

Spritzens von Thermit muss nicht weiter eingegangen werden.

Wenn die Form aus Schamotteton besteht, der über einen Wachskragen gestopft wird, sollte es keine Undichtigkeiten geben, wenn der Bediener vorsichtig ist. Er muss sicher sein, dass seine Form steif und stark genug ist, um das zusätzliche Gewicht des Gusses aufzunehmen.

Für ein mögliches Überlaufen von Thermit und Schlacke muss gesorgt werden. Große Güsse von Thermit werden immer unter diesem Gesichtspunkt hergestellt. Wenn der Guss in der Werkstatt hergestellt wird, sollte der Boden aus Sand bestehen, und der Handwerker sollte vor dem Abstich seine Werkzeuge entfernen. Nach dem Klopfen des Thermits sollte er sich so schnell wie möglich selbst entfernen.

Thermitmengenermittlung

Wie bereits an anderer Stelle erwähnt, sollte für eine Schweißnaht doppelt so viel Thermit-Stahl vergossen werden, wie notwendig ist, um den Raum zwischen den verbundenen Stücken zu füllen und eine Schulter um die Verbindung herum vorzusehen.

Der erste Teil des Thermit-Gusses, der das Innere der Verbindung erreicht, wendet den größten Teil seiner Wärme auf, um die Temperatur über die Rotglut hinaus anzuheben. Er steigt im Steiger auf und lässt das Innere so heiß werden, dass sich der letzte Teil des Gusses leicht um die halb angeschmolzene Fügestelle herum absetzt und flüssig genug ist, um einen homogenen Guss herzustellen.

Die Menge des Thermit-Pulvers, die bei einer Schweißnaht verwendet wird, beträgt das Achtzehnfache des freien Platzes in der Form, nachdem die Verbindung eingestellt und schweißbereit ist. Das Thermit wird in Unzen abgewogen, das Volumen in Kubikzoll. Die Zahl achtzehn, liefert doppelt so viel Thermit-Stahl, wie für die Schweißnaht benötigt wird, während der Rest, wie bereits erwähnt, in den Speiser gelangt. P. Redington[5] und H. L. Des Anges[5] weisen jedoch darauf hin, dass die drei oder sogar vierfache Menge Stahl benötigt wird, um die besten Ergebnisse zu erzielen. Dies kann auf eine unvollkommene Vorwärmung zurückzuführen sein.

Die chemische Reaktion

Die chemische Reaktion ist schnell und gewaltig. Es gibt zwar keine Explosion, aber der Schmelztiegel sendet einen Funkenregen aus, ähnlich einem Feuerwerk, das "Blumentopf" genannt wird. Um dies

zu verhindern und die Hitze zu konservieren, wird ein loser Metalldeckel über den Tiegel gestülpt, sobald die Zündschnur gezündet wird.

Der Arbeiter sollte zum Schutz seiner Augen eine dunkle Brille aufsetzen.

Die Reaktion dauert nicht länger als dreißig Sekunden. Der Tiegel sollte danach mindestens zehn Sekunden lang nicht angestochen werden, weil die Reaktion vorübergehend eine innige Mischung

von Schlacke im Stahl im Tiegel erzeugt und der Schlacke etwas Zeit gegeben werden muss, um an die Oberfläche zu schwimmen.[7]

Ich glaube, dass außerhalb einer unzureichenden Erwärmung eine der häufigsten Ursachen für das Versagen von Thermit-Schweißungen das vorzeitige Anklopfen ist.[8]

Kein Stahl ist haltbar, wenn er mit Schlacke durchmischt ist.

Nach dem Gießen

Nach dem Gießen haben Sie ein gewöhnliches Stahlgussteil, allerdings eines bei die Wärme der Verbindung viel schneller aus dem Teil abgeleitet wurde, als es für ein Stahlgussteil gut ist. Wenn

Sie einen gebrochenen Lokomotivrahmen schweißen und sich vergewissern wollen, dass die Verbindung genauso zäh wie der Rahmen ist, sollten Sie die Verbindung am besten mehrere Stunden mit den zur

Verfügung stehenden Mitteln glühen lassen.

Das Glühen ist aber bei einer Thermit-Schweißung nicht so notwendig wie bei der Acetylen-Sauerstoff- und anderen Schweißungen. Thermit-Stahl weist einen niedrigen Kohlenstoffgehalt auf. Durch

schnelles Abkühlen härtet nicht stark auf. Aber kein gehärteter Stahl ist so zäh wie das geglühte Produkt. Tests in der Praxis scheinen zu zeigen, dass nach dem Erwärmen eine gleichmäßig körnige

und zähere Verbindung entsteht.[9]

Zugabe von Nickel

Nickel-Thermit ist ein mit dem eigentlichen Thermit verwandter Stoff. Es ist eine Mischung aus Nickeloxid und Aluminium, und die Reaktion setzt das Nickel im metallischen Zustand frei.

3NiO + 2Al = 3Ni + Al2O3.

Wenn eine höhere Zugfestigkeit gewünscht wird, ohne die Elastizitätsgrenze zu verringern, kann, wie bereits beschrieben, eine Dose Nickel-Thermit in seine Pfanne mit geschmolzenem Eisen

eingeführt werden. Es kann auch

eine kleine Menge Nickel-Thermit in einer Handkelle angezündet werden und mit fortschreitender Reaktion nach und nach in den Rest der Packung gegossen werden. Der gesamte Inhalt der

Handkelle wird in die große Pfanne gegossen, die zu einem Drittel mit geschmolzenem Eisen gefüllt sein sollte. Die große Pfanne wird dann mit Eisen gefüllt und eine Dose Titanthermit eingefüllt,

um eine gründliche Vermischung von Eisen und Nickel zu bewirken.

Ein Prozent Nickel reicht aus, um die Festigkeit von gewöhnlichem Eisen um etwa ein Drittel zu erhöhen. Zwei Prozent Nickel-Thermit ergeben etwas mehr als ein Prozent metallisches Nickel.

Metallisches Nickel wird ebenfalls zu Thermit hinzugefügt, wobei 5 Unzen Nickel pro 100 Pfund Thermit verwendet werden, wenn Sie eine 1-prozentige Legierung herstellen möchten.

Zugabe von Titan

Titanthermit ist ein weiterer aluminothermischer Stoff mit der Reaktion

3TiO2 + 4Al= 2Al2O3 + 3Ti.

Es wird in der Gießerei in die Gießpfanne gegeben, um das Eisen zu reinigen. Etwa 1 Prozent wird empfohlen. Da seine Aufgabe darin besteht, den Schwefel und Stickstoff zu reduzieren, tritt der

größte Teil davon wieder in der Schlacke auf. Seine Wirkung besteht darin, die Festigkeit stark zu erhöhen, vermutlich indem es das Metall feinkörnig und homogen macht.

Pressschweißen von Stumpfnähten in Rohren

Eine der ungewöhnlichsten Anwendungen von Thermit ist das Stumpfschweißen von Rohren und Stangen. Es ist eine sehr schwierige und oft unmögliche Sache, eine feste Verbindung von zwei Gas- oder

Wasserrohren herzustellen, ohne an den beiden Rohren umgekehrte Gewinde zu schneiden und eine Muffenverbindung zu verwenden. Das konventionelle Schweißen solcher Verbindungen mit gewöhnlichen

Mitteln kommt im Allgemeinen nicht in Frage, da es mit den normalerweise vorhandenen Einrichtungen schwierig ist, die richtige Schweißwärme zu erhalten, und fast unmöglich ist, die Oberflächen

sauber genug zu halten, um sie zu verbinden.

Bei der Verwendung von Thermit zum Stumpfschweißen wird die Schlacke der Thermit-Reaktion vor dem Metall in die Form gegossen. Sie bedeckt die Eisenoberfläche in einer dünnen Schicht, die sofort

abgekühlt und am Metall haftet. Diese Schlackenschicht dient als Verteiler der Wärme des Thermit-Metalls an das Eisen und verhindert gleichzeitig den direkten Kontakt des Thermit-Metalls mit dem

Rohr. Sobald der Thermitschweißer glaubt, dass die Rohrenden plastifiziert sind, zieht er sie fest zusammen, so dass eine Pressschweißung erzielt wird.

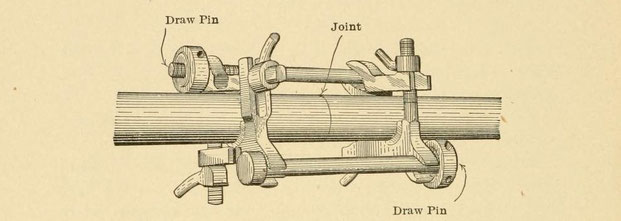

Da es sich hierbei um eine sehr praktische und gelegentlich notwendige Schweißnaht handelt, wird es gut sein, den Vorgang und die Geräte im Detail zu erklären:

Angenommen, es sollen zwei aneinanderstoßende Gasrohre von ø25 mm geschweißt werden, dann werden die Enden zunächst rechtwinklig abgeschnitten und glatt gefeilt, so dass, wenn die Rohre aneinander stoßen, ihre Enden rundum eng anliegen sollen. Dann werden Schellen etwa 125 mm von den Enden entfernt auf die Stücke gesetzt und fest auf die Rohre geschraubt. Diese Schellen haben Muffen für zwei verbindende Zugschrauben, die an Ort und Stelle angebracht und mit Stiften angezogen werden (siehe Abb. 74), bis sich die Rohrenden berühren.

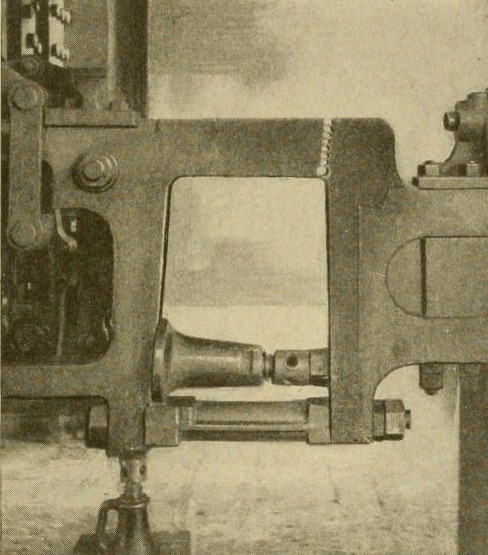

Abb. 74.

— Spannvorrichtung für das Pressschweißen von Rohren mit Thermit.

Verspannen Sie die Rohre so, dass sie so ausgerichtet sind, wie sie sein sollten, und legen Sie die untere Formbacke unter die verbundenen Rohrenden, so dass die Verbindungslinie in der Mitte der

Form liegt. Diese Form ist aufklappbar, hat zwei Griffe und ähnelt einem Nussknacker (siehe Abb. 75).

Abb. 75.

— Form zum Rohrschweißen mit Thermit.

Die Thermitportion von etwa 1 kg wird in einen kleinen Bechertiegel gefüllt, der mit Magnesia ausgekleidet ist und mit einer Zange bedient wird. Lassen Sie den Tiegel eine halbe Minute nach dem

Brennen stehen, damit sich die Schlacke und der Stahl trennen können. Dann über den Rand des Tiegels gießen, so dass die Schlacke zuerst herauskommt. Beginnen Sie mit dem Gießen an einem Ende des

Tiegelrandes und fahren Sie zum anderen Ende der Form. Wenn die Thermit-Schlacke auf eine kalte Rohroberfläche gegossen wird, bildet sie eine harte Schale um das Metall, und die nachfolgende

Flüssigkeit verteilt ihre Wärme gleichmäßig durch diese Schale, die ein schlechter Wärmeleiter ist.

Während des Gießens drückt der Assistent des Schweißers die Griffe der Form zusammen, um die Form in engem Kontakt mit dem Rohr zu halten. Es dauert etwa eine Minute, bis das Eisen des Rohrs die

Schweißwärme erreicht hat. Die Zugstifte werden in die Muffen der Schellen gesteckt und festgeschraubt. Wenn die Rohrenden plastisch und schweißbereit sind, kann der Bediener es fühlen, indem er

die Zugstifte einschraubt. Die Muttern auf beiden Stiften erhalten zwei volle gleichzeitige Umdrehungen durch den Bediener und seinen Assistenten. Dies reicht aus, um die Rohrenden

zusammenzudrücken und die Schweißung abzuschließen. Wenn der Bediener es wünscht, kann er durch eine weitere Umdrehung der Zugmuttern genügend Metall in den Wulst stauchen, um die Verbindung

erheblich stärker als das Rohr selbst zu machen.

Die Form wird sofort durch Losschlagen der oberen Klammer mit einem Hammer abgenommen. Der am Rohr anhaftende Schlackenkragen wird vorsichtig abgeschlagen, und die glühende Verbindung lässt man

abkühlen.

Die Zugstangen und Schellen, die die Rohre zusammengehalten haben, werden entfernt, sobald die Schweißnaht abgekühlt ist. An der Verbindungsstelle entsteht ein Wulst durch das Metall, das beim

Zusammenpressen in die Wulst gestaucht wurde. Die Wulst kann, falls erforderlich, abgearbeitet werden. Tests an einer solchen Schweißnaht ergeben einen Bruch oder eine Falte im Rohr außerhalb der

Bereichs, an der die Form angebracht wurde.

Die vorgenannte Schweißnaht wurde an einem horizontalen Rohrstück ausgeführt. Für ein vertikales oder geneigtes Stück sind die Vorrichtung und das Verfahren die gleichen, mit der Ausnahme, dass

die Mündung der Form seitlich angeordnet ist, so dass das Thermit eingegossen werden kann, wenn die Form an ihrem Platz ist (siehe Abb. 76).

Bei Rohren oder Stäben mit unterschiedlicher Dicke oder unterschiedlichem Durchmesser variiert die Größe der Form, auch die Menge des zu verwendenden Thermits und die Zeit, die benötigt wird, um

die Verbindung auf Schweißwärme anzuheben. Die Hersteller liefern sowohl Formen als auch Klemmen für Rohre und Stäbe mit Standardgrößen und geben die jeweils zu verwendende Thermitmenge an.

Bei dieser Anwendung von Thermit ist zu beachten, dass der Thermit-Stahl weder mit den zu schweißenden Oberflächen in Kontakt kommt, noch seine Substanz einen Teil der Schweißnaht bildet.

Dementsprechend ist das Thermit-Stumpfschweißen auf Rohre und Stäbe aus Schmiedeeisen und Baustahl anwendbar und nicht auf Gusseisen und kohlenstoffreichen Stahl.

Dieses Verfahren kann zum Schweißen von Gas- und Wasserrohren im Erdreich, Dampf- und Ammoniak- sowie Druckluftleitungen, Rohrschlangen vor oder nach dem Biegen, sowie für Stahlstäbe in

Stahlbeton verwendet werden.

Die Gesamtkosten für die Anfertigung einer Schweißnaht für ein Rohr mit einer Bohrung von ø25 mm belaufen sich auf ca. 22 $. Darin enthalten sind die Gesamtkosten für die erforderlichen

Gerätschaften sowie die Arbeitszeitkosten für eine Stunde zu dreißig Cent für den Bediener und zwanzig Cent für den Helfer berücksichtigt. Diese oft unerschwinglich erscheinenden Kosten werden

bei steigender Anzahl der Schweißnähte rasch gesenkt, so wie die Kosten für eine gedruckte Seite mit zunehmender Anzahl der gedruckten Seiten rasch sinken. Hundert Schweißnähte wie die oben

genannten würden ungefähr einen Dollar pro Stück kosten, wenn man annimmt, dass zwei Schweißnähte pro Stunde ausgeführt werden könnten. Die Anschaffungskosten für Zangen und Klammern sind

einmalig, während der Tiegel nach etwa zehn Brennvorgängen und die Form nach fünfzig Schweißungen ersetzt werden müssen. Die Kosten für das Thermit und das Zündpulver und auch die Arbeitskosten

sind eine Konstante.

Einer der Konkurrenten zu dieser Schweißverbindung ist die Muffenverbindung des Klempners. Beim Vergleich der beiden Verbindungsmethoden muss der Bauunternehmer mehrere Dinge berücksichtigen:

Wird es billiger sein, an jedem Rohrende ein Gewinde zu schneiden und die Verbindung mit einer Muffe zu versehen? Wird es für den Handwerker auch möglich sein, an seine Verbindung zu gelangen, um

das Gewinde zu schneiden? Wird ein Leck an der Verbindung eine lebensbedrohliche Angelegenheit sein? Eine Schweißnaht kann nicht undicht werden, während sich jede andere Verbindung unter Druck

nachteilhaft verändern kann, insbesondere wenn die Rohre kalt sind, wie in Ammoniakanlagen. Wird eine Muffenverbindung in Fällen, in denen die Rohre Belastungen ausgesetzt sind, stark genug sein?

Und schließlich, wie verhalten sich die Gesamtkosten im Vergleich? Letzteres hängt weitgehend von der Anzahl der herzustellenden Muffenverbindungen ab.

Ein weiterer Konkurrent ist die Autogen-Acetylen-Blasrohr-Schweißung. Es ist wahrscheinlich, dass mit dieser Methode ein Arbeiter pro Stunde ein bis vier Schweißnähte herstellen kann, je nachdem,

wie viel Arbeit er für das Schneiden und Anbringen der Rohrenden vor dem Schweißen aufwenden muss. Zusammen mit der Billigbarkeit des verwendeten Gases sind die Betriebskosten dadurch wesentlich

geringer als beim Thermit-Stumpfschweißen. Die Kosten für die Gerätschaften, zwei Gasspeicher, das Blasrohr und die Rückschlagventile sind jedoch viel höher. Um von Rohr zu Rohr zu gelangen, was

oft notwendig ist, bräuchte der Bediener außerdem einen Helfer, der die schweren Tanks usw. trägt.

Das Stumpfschweißen der Rohre kann auch mit dem elektrischen Thomson-Verfahren durchgeführt werden. Dieses Verfahren ist hier jedoch von Nachteil, da das Schweißen in einer schweren Maschine

durchgeführt werden muss. Wo aber Rohre auf der Baustelle stumpfgeschweißt werden sollen, besteht die Möglichkeit, dass sie sich in einer abgelegenen Ecke eines Raumes oder Kellers befinden und

nicht herausgenommen werden können.

Reparatur von fehlerhaften Gussstücken

Neben seiner Verwendung beim Schweißen wird Thermit auch für die Reparatur defekter Gussteile verwendet, was nicht unbedingt ein Schweißvorgang ist. Auch zum Anheben der Temperatur der Pfanne vor

dem Gießen für Gussstücke; zum Polen von "verbranntem Eisen"; zum Einbringen von Nickel, Titan usw. in geschmolzenes Eisen; zur Bildung von Legierungen; zur Reduktion der weniger gebräuchlichen

Metalle aus den feuerfesten Erzen und Erden. Letztere haben zwar nichts mit dem Schweißen zu tun, werden aber kurz behandelt, damit die Abhandlung über Thermit abgeschlossen werden kann.

In der Gießerei, beim Gießen von großen und teuren Stücken, ist der Verlust durch fehlerhafte Gussstücke manchmal gleich dem für das Gussstück verlangten Preis, aufgrund von Rissen, schlechtem

Fließen, Brüchen und ungünstigen Lunkern. Wenn der Gießer solche Stücke aus dem Schmelztiegel retten kann, wird er seinen Gewinn erheblich steigern.

Für das Ausbessern kleiner Oberflächenfehler, bei denen es darum geht, die Oberfläche ohne Rücksicht auf die Festigkeit des hergestellten Flickens zu ersetzen, wird die folgende Methode

empfohlen. Zuerst den Defekt ausbrechen, um sicher zu sein, dass er oberflächlich ist. Erhitzen Sie das Gussteil um das Loch herum auf Rotglut. Dann ein Sandbecken um das Loch herum anordnen.

Legen Sie ein Stück Abest in den Boden des Beckens, das groß genug ist, um das Loch abzudecken. Gießen Sie Thermit-Pulver in das Becken und verwenden Sie dabei 18 Unzen Thermit für jeden

Kubikzoll (31 g/cm³) des geschätzten Hohlraums im Metall. Wenn es sich um ein großes Gussteil handelt, verwenden Sie einen größeren Prozentsatz Thermit, da mehr Wärme benötigt wird.

Wenn das Thermit gezündet wird, schmilzt der Asbestboden schnell, und der geschmolzene Stahl wird sich im Loch im Metall ablagern. Wenn es abkühlt, wird das hervorstehende Metall

abgearbeitet.

Diese Reaktion ist zu schnell für eine vollständige Trennung der Schlacke, von der sich ein Teil an der Verbindungsstelle zwischen dem Thermit-Metall und dem Gussstück absetzt. Außerdem ist es

wahrscheinlich, dass die lokale Erwärmung beim Abkühlen zu Schwächungsspannungen im Flicken führt, während dieser beim raschen Abkühlen aufgrund der Leitfähigkeit auch voller Blaslöcher sein

kann. Es wird gelegentlich auch gesagt,[9]

dass die Schrumpfung so groß ist, dass eine solche Reparatur unsicher und nutzlos sei.

Thermit kann zur Reparatur von Rissen in Gussteilen verwendet werden, bevor diese die Gießerei verlassen. Wenn ein Teil des Gussstücks sauber abgebrochen ist, kann dieses oft zu geringeren Kosten

repariert werden als zu den Kosten für das Nachgießen.

Es können auch Risse ausgebohrt und Thermit verschweißt werden.

Thermit in der industriellen Gießerei

Thermit kann vor dem Gießen für ein Gussstück in die Gießpfanne eingebracht werden. Wenn das zu gießende Stück lang und dünn ist oder wenn es komplizierte Teile hat, für deren Herstellung ein sehr heißes Metall benötigt wird, kann die Temperatur des Eisens in der Gießpfanne erhöht werden, indem eine Dose Thermit in die Pfanne getaucht und am Boden gehalten wird, bis sowohl das Thermit verbrannt ist und die Schlacke an die Oberfläche gekommen ist. Die überschüssige Wärme des Thermits wird die Temperatur der Pfanne erhöhen (Abb. 77).

Fig. 77. — Einbringen von Thermit in die Gusspfanne

Wie viel Thermit für eine gegebene Menge von mit Thermit behandeltem Eisen zu verwenden ist, kann nicht definitiv angegeben werden - wahrscheinlich 5 Prozent. Es hängt von der Anfangstemperatur

der Gießpfanne, dem Bedarf des Gussstücks und den Kosten ab. Die Kosten verbieten seine Verwendung mit Ausnahme spezieller Arbeiten, wie dem Gießen von Schiffsheckpfählen und der Herstellung

kleiner Gussstücke, die so jederzeit ohne die Kapitalinvestition für eine spezielle Konverteranlage durchgeführt werden können.

Das Unternehmen empfiehlt auch, eine Dose Thermit in den Speiser eines solchen Gussteils, wie z.B. einen Schiffsheckpfosten, einzubringen. Wenn es sich um einen langen Steigrohrpfosten handelt,

"kühlt das Metall während des Durchlaufs durch die Form sehr schnell ab und wird so träge, dass der Druck des Steigrohrs nicht ausreicht, um das Metall mehr als die Hälfte der Steigrohrlänge nach

oben zu drücken". Das Thermit kann die Wärme des aufsteigenden Metalls verstärken.

Um ein "Verrohren" von Stahlblöcken zu verhindern, kann eine Dose Anti-Piping-Thermit in den Block getaucht werden. Der Bediener wartet, bis der Barren begonnen hat, sich zu verfestigen. Dann

beginnt sich das "Rohr" aufgrund der Abkühlung des Stahls an der Außenseite und seiner Kontraktion zu formen. Brechen Sie die obere Kruste durch und drücken Sie die Dose gut nach unten in den

Gussblock. Er wird sich entzünden und die Temperatur des oberen Teils des

Gussblocks bis zum Umschmelzen erhöhen. Es entsteht ein fester

Gussblock (Abb. 79 bis 81). Dies ist eine weitere Verwendung für Thermit, die wegen ihrer Kosten fragwürdig ist.

Abb. 79.

— Stahlblock mit defekter Kopfverrohrung ohne Anti-Piping-Thermit.

Abb. 80.

— Barren mit Kasten aus Anti-Piping-Thermit in Position.

Abb. 81.

— Zehn-Tonnen-Stahlblock, der mit Anti-Piping-Thermit behandelt wurde.

Frischen

Wie bereits beschrieben, frischt der Gießer oft sein "verbranntes Eisen" auf, indem er die Pfanne mit einem frisch geschlagenen Holzstab umrührt. "Verbranntes Eisen" enthält Sauerstoff in der Form von Fe2O3. Diese Oxidation des Eisens beeinträchtigt die Festigkeit des Eisens sehr stark. Durch Rühren der geschmolzenen Masse mit einem grünen Glied hat der Arbeiter Kohlenstoff hinzugefügt, der das Eisenoxid wie folgt reduziert:

2Fe2O3

+ 3C = 4Fe + 3CO2

Da der frisch geschlagene Holzstab voller Wasser ist, wird Dampf ausgestoßen, der das Eisen zum Kochen bringt. Dadurch wird die Reaktion in der gesamten Masse vollständig. Wenn das Oxid

vollständig reduziert ist, ist die Pfanne "frisch". Aber dieser Vorgang, im Englischen "Poling" genannt, senkt die Temperatur.

Jetzt kann das Frischen mit einer Thermit-Dose am Ende eines Stabes statt mit einem frisch geschlagenen Holzstab durchgeführt werden. Die Inhalt der Thermit-Dose muss so zusammengesetzt werden,

dass sie sich positiv auf die Oxidation von Eisen auswirkt, d.h. es muss ein leichter Überschuss an Aluminium vorhanden sein. Das Frischen des Thermits hat den Vorteil, dass es die Temperatur des

geschmolzenen Eisens erhöht. Es sollte jedoch nur in Stahlpfannen verwendet werden, da bei der Hitze des geschmolzenen Stahls eine vollständige Reaktion mit dem überschüssigen Aluminium im

Thermit stattfindet.

Während bei der niedrigeren Temperatur von geschmolzenem Gusseisen die Reaktion auf die Thermit-Dose beschränkt wäre. Der Aluminiumüberschuss würde nicht mit dem Eisenoxid der verbrannten Masse

reagieren, und beide würden in Lösung bleiben. Mit anderen Worten, das Eisen wäre ärmer als je zuvor.

Eine bessere Methode, die von der Firma empfohlen wird, ist die Verwendung von Mangan mit dem Thermit, obwohl das Thermit zweifellos weggelassen werden kann, wenn wir die Temperatur nicht erhöhen

wollen. Reines Mangan, "thermochemisch" hergestellt, kann verwendet werden. Mangan, in Form von Ferromangan und Spiegelmangan, ist den Ofenarbeitern seit langem als Heilmittel gegen "verbranntes

Eisen" und zur Zähigkeitssteigerung ihres Produktes bekannt.

W. M. Carr[10]

gilt als Autorität für die Aussage, dass eine große Pfanne für einen kleinen Konverter verwendet werden kann, wenn Thermit dem ersten Guss in der Pfanne unmittelbar vor dem zweiten Guss

hinzugefügt wird. Die Pfanne fasste 5 Tonnen, der Konverter 2 Tonnen, die Güsse lagen fünfundvierzig Minuten auseinander. Das Thermit wurde wie üblich in einer Dose auf einem Stab in den ersten

Guss eingefüllt. Es frischte das Eisen und erhöhte seine Temperatur etwa auf die Temperatur des zweiten Gusses.

Anwendbarkeit

Wenn man das Thermit-Verfahren als Ganzes zusammenfasst, wird man feststellen, dass es sich besonders zum Schweißen und Reparieren großer Teile eignet. Bei Teilen mit einem Querschnitt von

weniger als 2500 mm² (4 Quadratzoll) muss es mit den Autogen-Acetylen-, Autogen-Gas-, Autogen-Wasserstoff-, Elektro- und Schmiedeverfahren konkurrieren. Seine Anwendung beim Stumpfschweißen ist

sehr oft die billigste, handlichste und handwerklichste.

Beim Schienenschweißen muss es mit dem elektrischen Verfahren konkurrieren, das auf diesem Gebiet Pionierarbeit geleistet hat. Beim Schweißen von Motorgehäusen für Autos muss es mit dem

Autogen-Acetylen-Verfahren konkurrieren.

Die Central Railroad of New Jersey führte Thermit als erste in ihren Werkstätten ein. Beim Schweißen von gebrochenen Lokomotivrahmen wird es mit Erfolg eingesetzt und ist offensichtlich so

billig, wie man es nur haben kann - sicherlich viel billiger als das herkömmliche

Feuerschweißen, denn die Schweißung kann anders als die Schmiedekunst oft ohne Demontage durchgeführt werden. Es wird in den Werkstätten von vielen Eisenbahnen im In- und Ausland für die

Reparatur von Lokomotivrahmen und auch Treibstangen und Speichen und gelegentlich der Reparaturmaschinen verwendet.

Für gebrochene Ruder- und Propellerwellen, Skegs und Heckpfosten von Schiffen ist es von unschätzbarem Wert. Dies ist das bemerkenswerteste Merkmal des Verfahrens. Vor dem Aufkommen von Thermit bedeutete ein Bruch in einem der genannten Teile das wochenlange Trockendocken des Schiffes, die Verdrängung des gebrochenen Teils und seine kostspielige und mühsame Reparatur oder manchmal auch seine Verdrängung. Abgesehen von den eigentlichen Kosten, die damit verbunden waren, ging durch die Außerdienststellung des Bootes viel verloren.

Wenn für solche Reparaturen Thermit verwendet wird, ist ein Trockendock zwar immer noch notwendig, aber die gesamte Operation kann in weniger als einer Woche durchgeführt werden; das Schiff wird nicht zerlegt, und die Schweißnaht kann zum stärksten Teil des Teils gemacht werden. Gebrochene Anker können in wenigen Stunden ausgebessert werden. Wie bereits beschrieben, gibt es viele Beispiele für solche schnellen, billigen und starken Schweißnähte.

Thermit ist (1910) ein nahezu neues Thema. Es ist den Monteuren seit etwa 1904 bekannt. Es ist bereits ein eindeutiger Erfolg, und unter dem energischen Experimentieren der Firma Goldschmidt wird es sich wahrscheinlich in einer Weise als nützlich erweisen, wie es derzeit noch nicht in Betracht gezogen wird. Es ist wahrscheinlich, dass bald spezielle Thermitpulver zum Schweißen anderer Metalle als Eisen und Stahl erfunden werden.

Typische Schweißungen

Im Bereich des Schweißens von Schienenstößen in großer Stückzahl sind eine Reihe von Großaufträgen bekannt geworden. Darunter die Verbindung der Stromversorgungsschiene der Pariser U-Bahn; das

Schweißen von 10.000 Stößen der Electric Traction Company aus Adelaide, Australien; das Schweißen der Lexington Avenue Line in New York City. Letzteres war wegen des hohen Verkehrsaufkommens

besonders schwierig. Es wäre unmöglich gewesen, die Arbeit bei Tageslicht auszuführen, ohne den Verkehr zu behindern. In den frühen Morgenstunden, als die Straßenbahnen im Zehn-Minuten-Takt

fuhren, gelang es dem Unternehmen, die Schweißarbeiten fortzusetzen, wobei nur gelegentlich ein Straßenbahnwagen angehalten wurde.

Die Kosten für das Thermit-Schienenschweißen werden unterschiedlich geschätzt. Das Straßenbahngleis in Holyoke,

Mass.,[12]

das 1904 geschweißt wurde, kostete 6,23 Dollar pro Verbindung. Die längste hergestellte Einheitsschiene betrug 2300 Fuß. Im selben Jahr kostete das Schweißen der Schiene in

Hartford,Conn.[13]

5,00 $ pro Verbindung, wobei die Kosten für die Erneuerung des Straßenpflasters eingeschlossen sind.

Unter den Rohrschweißaufträgen ist der für die Manhattan Refrigerating Co.[14]

in New York City erwähnenswert. Deren gesamtes Rohrsystem wurde mit dem Thermit-Verfahren geschweißt. Es gab neunundzwanzig ø31,8-mm-Verbindungen und siebenundzwanzig

ø50,8-mm-Verbindungen, beide unter einem kalten Druck von 12 bar. Das Ergebnis wird als erfolgreich bewertet. Dies ist eine entscheidende Verbesserung gegenüber der Muffenverbindung für

Ammoniaksysteme, da die Kontraktion der Rohre aufgrund der extremen Kälte mit Sicherheit eine Leckage in der Muffenverbindung hervorgerufen hätte.

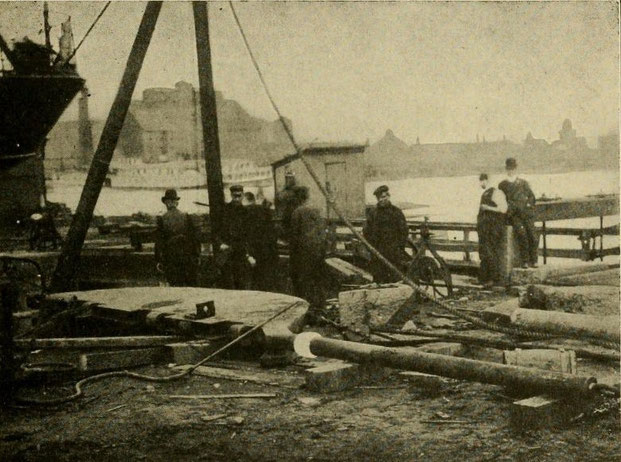

Reparatur des Raddampfers 'Betsy Ann'

"Eine der schnellsten Reparaturen wurde am Mississippi-Flussraddampfer 'Betsy Ann' von Learned & Son, Natchez, Miss, durchgeführt. Dies ist ein Heckraddampfer, dessen Welle sechseckig ist,

mit einem Schaftdurchmesser von 218 mm im eingeschriebenen Kreis und einer Länge von über 7 m".[14]

Auf einer der Flächen entwickelte sich ein Riss, der auf der zweiten Fläche ein kurzes Stück nach unten verlief, wobei die sichtbare Gesamtlänge etwa 100 mm betrug. Die Aufmerksamkeit wurde

zunächst durch Rost erregt, der durch die Farbe hervordrang. Darauf aufmerksam gemacht, und nach sorgfältiger Untersuchung der Welle beschloss man, den Dampfer laufen zu lassen, um zu sehen, ob

sich der Riss sich ausdehnte.

Innerhalb kurzer Zeit wurde festgestellt, dass sich der Riss seit der ersten Beobachtung um 19 mm ausgedehnt hatte, und es wurde daher beschlossen, dass sofort eine Art Reparatur daran vorgenommen werden sollte. Es wurden Vorbereitungen getroffen, um an der Bruchstelle einen Kragen aus Thermit-Stahl um den Schaft zu schweißen und so den ursprünglichen Gebrauchszustand wiederherzustellen.

Mit einem pneumatischen Meißelhammer wurde das Metall bis zum Boden des Risses weggeschlagen, so dass der überhitzte Thermit-Stahl bis zur tiefsten Stelle geführt werden konnte. Danach wurde die Farbe in einem Abstand von 125 mm auf beiden Seiten des Bruchs entfernt und die Schweißnaht, wie zuvor beschrieben, mit der Wachsmodellmethode ausgeführt; es wurden 416 Pfund (208 kg) Thermit, 35 Pfund (17,5 kg) Stanzteile aus Baustahl und 8 Pfund (4 kg) metallisches Mangan benötigt.

Nachdem man dem Metall fünf Stunden Zeit gegeben hatte, um zu erstarren, wurde der Formkasten entfernt, und die Schweißnaht wurde als so zufriedenstellend befunden, dass der Dampfer sofort seine Fahrt fortsetzte, ohne darauf zu warten, dass der Anschnitt und die Steigleitung abgeschnitten wurden; tatsächlich wurde die Reparatur durchgeführt, ohne dass der Dampfer eine einzige Fahrt verpasst hätte" (Abb. 85).

Abb. 83. — Thermit-Schweißung am Raddampfer 'Betsy Ann' vor dem Entfernen der Metallreste vom Anguss und Steiger.

Reparatur des Dampfschiffs 'Corunna'

"Es handelte sich um ein Schiff von 1296 Bruttogistertonnen, 73 m Länge, 10 m Breite und 6,4 m Tiefe. Beim Verlassen der Pier im Lachine-Kanal in Montreal wurde das Heck des Schiffes von der

Strömung erfasst und gegen die Steinwände des Kanals gedrückt, wobei der Schuh oder das Skeg in der Nähe des Kiels abgebrochen war, während der Ruderpfosten an einer Stelle etwa 250 mm von der

Oberkante des Ruders entfernt abgebrochen war. Wegen der schweren Art der Beschädigung wäre es normalerweise notwendig gewesen, das Schiff nach Cleveland zu schleppen, da es

n Montrealkein geeignetes Trockendock gibt, um diese Reparaturen auf die übliche Weise durchzuführen.

Es wurde bald beschlossen, dass durch die Reparatur des Rahmens und des Ruderpfostens mit Thermit zweifellos mehrere tausend Dollar eingespart werden könnten.

Bei der Inspektion wurde festgestellt, dass der Ruderpfosten im Inneren des Rohres abgebrochen war, während der Heckrahmen um 300 mm aus der Mittellinie verbogen worden war, wobei der Schuh etwa

330 mm von der Mittellinie des Pfostens vollständig abgebrochen war. Da der Bruch des Ruderpfostens durch eine alte Schalschweißnaht mit einer Länge von 280 mm verursacht wurde, wurde es nicht

für ratsam erachtet, diese wieder anzuschweißen, so dass etwa 355 mm des Ruderpfostens, der am Ruder anhaftete, abgeschnitten und ein neues Stück Schaft mit einer Länge von 2,4 m an Stelle des

alten Pfostens angeschweißt wurde, wie in der Abbildung gezeigt. Um den Vorgang zu erleichtern, wurde das Ruder vom Schiff entfernt und der Pfosten an Land angeschweißt, um die Arbeit des

Schweißens des Heckrahmens nicht zu behindern."

Abb. 84.

— Fertiggestellte Schweißung am Ruderpfosten des Dampfschiffes 'Corunna'.

"Da für den Betrieb des Gasbrenners und der Druckluftwerkzeuge eine Druckluftversorgung erforderlich war, wurde ein alter dampfbetriebener Kompressor

für Druckluftbremsen von Westinghouse beschafft und an Bord des Schiffes montiert, wobei der Dampf von einem Donkey-Kessel aus zugeleitet wurde. Ein Auffangbehälter wurde auf den

Rahmen des Kessels gestellt und der Dampf zum Kompressor geleitet.

Sobald die Gerätschaften an Ort und Stelle waren, wurden Vorbereitungen getroffen, um die Schweißnähte in der üblichen Weise auszuführen, wobei die Schweißnaht zwischen Ruder und Pfosten durch einen 76,2 mm langen und 25,4 mm dicken Kragen verstärkt wurde, während der Heckpfosten durch einen 203 mm langen, oben und an den Seiten 25 mm dicken und unten 19 mm dicken Kragen verstärkt wurde; letzteres geschah, um den Tiefgang des Schiffes nicht mehr als möglich zu vergrößern.

Zum Schweißen des Ruderpfostens wurden 75 kg Thermit, 12,5 kg Stahlstanzteile und 1,5 kg metallisches Mangan verwendet, während zum Schweißen des Ruderpfostens 175 kg Thermit, 35 kg Stahlnieten von 25,4 mm x 9,5 mm (1 x 3/8 Zoll) und 3,5 kg metallisches Mangan benötigt wurden.

Obwohl die Gesamtzeit für den Vorgang fünf Arbeitstage betrug, gibt es kaum Zweifel daran, dass die Arbeiten in einem ordnungsgemäß ausgerüsteten Trockendock in drei Tagen oder weniger hätten

durchgeführt werden können."

Schweißen einer Elektromotorwelle

"In der Regel wird es als notwendig erachtet, eine Verstärkung oder einen Kragen aus Thermit-Stahl um die verschiedenen Schweißnähte zu belassen, die durch das Thermit-Verfahren hergestellt

wurden. Kürzlich ist jedoch ein Fall aufgetreten, bei dem diese Verstärkung abgetragen und die Schweißnaht sehr starken Beanspruchungen ausgesetzt wurde, ohne dass sich eine Schwäche

zeigte.

Es handelt sich um den Fall einer Ankerwelle mit einem Durchmesser von 76,2 mm und einer Länge von 368 mm, die 50 PS auf das Haupthubwerk eines 50-Tonnen-Shaw-Elektrokrans übertragen muss.

Die Schweißnaht wurde in den Werkstätten der Central Railroad of New Jersey, Elizabethport, N. J., hergestellt, und die Armatur ist nun seit dem 8. Oktober (gemeint ist wohl 1909) in Betrieb und

gibt vollkommene Zufriedenheit, obwohl das gesamte überschüssige Metall an der Schweißnaht abgetragen und die Welle auf ihren ursprünglichen Durchmesser heruntergedreht wurde.

Die Schweißnaht wurde 225 mm von der Nabe entfernt ausgeführt und ist in der beigefügten Abbildung dargestellt" (Abb. 86).

Abb. 86. — In Werkstätten der Central Railroad of New Jersey geschweißte Motorankerwelle.

Chemistry and Thermics

Die chemische Formel für die vorliegende Thermit-Reaktion lautet nach derzeitigem Wissen:

8Al + 3Fe3O4

= 9Fe + 4Al2O3

In Gewichtsanteilen ausgedrückt sind das 217 Teile Aluminium + 732 Teile Magnetit = 540 Teile metallisches Eisen + 409 Teile Schlacke, oder, anders ausgedrückt, ergeben ungefähr 3 Teile Aluminium

und 10 Teile Magnetit bei der Verbrennung 7 Teile metallisches Eisen.

Marktübliches Thermit ist eine Mischung aus feinkörnigem Aluminium mit weniger feinkörnigem magnetischem Eisenzunder. Das Aluminium hat etwa die Feinheit von körnigem Zucker; der Zunder ist wie

grober Sand. Das Gewichtsverhältnis beträgt drei Teile Eisenzunder zu einem Teil Aluminium.

Dr. Goldschmidt begann seine Experimente mit ähnlichen Mischungen um 1895. Von Thermit hatte man vor 1902 nichts gehört. Er spricht mit Gefühl von den mechanischen und chemischen Schwierigkeiten, die die Perfektion seiner Ideen behinderten. Es gibt also guten Grund zu der Annahme, dass das Thermit-Gemisch sowohl in seiner physikalischen Form als auch in seiner Reaktion das Beste ist, was hergestellt werden kann. Die Schwierigkeiten, mit denen Dr. Goldschmidt konfrontiert war, waren

1. Die Heftigkeit der Reaktion.

2. Wie man einen guten homogenen Stahl aus der Reaktion erhält.

Eines der Probleme bei Thermit-Reaktionen ist ihre Heftigkeit. Das Verbrennen mehrerer Metalle sowie Kalzium, ist so lebhaft, dass der Inhalt des Tiegels überkocht und Metall und Schlacke

gleichermaßen verloren gehen. Wahrscheinlich aus diesem Grund wurde das Magnetoxid durch das Hämatitoxid ersetzt. In der frühen Literatur wurde die Reaktion wie folgt beschrieben

2Al + Fe2O3

= Al2O3

+ 2Fe

aber Dr. Goldschmidt[16] beschreibt die Reaktion inzwischen als eine zwischen Aluminium und Magnetit, und eine beiläufige Untersuchung von Thermit mittels eines Magneten zeigte, dass jetzt Magnetit verwendet wird. Es ist wahrscheinlich, dass das magnetische Oxid langsamer brennt als das Sesquioxid. Das magnetische Oxid wird aus granuliertem Walzzunder hergestellt.

Das Aluminium wird in einem geheim gehaltenen Verfahren pulverisiert. Gegenwärtig gibt es zwei bekannte Wege, metallisches Aluminium zu pulverisieren. Die erste besteht darin, das Metall auf ca.

600° C zu erhitzen. Bei dieser Hitze wird das Metall spröde und körnig und kann zwischen den Walzen gemahlen werden. Die zweite Möglichkeit besteht darin, Luft durch glühendes Aluminium zu

blasen, um das Metall teilweise zu oxidieren. Es wird dann auf etwa 600° C abgekühlt und gemahlen, wobei die Oxidation des Aluminiums dazu beiträgt, das das Metall in feine Körnchen getrennt

werden kann.

Wie man sich denken kann, brennt eine kleine Menge Thermit langsamer als eine große Menge. Die Hitze einer großen Verbrennung, z.B. bei der Reparatur einer Propellerwelle oder eines großen

Motorschwungrads, wird so intensiv sein, dass der Tiegel kocht und einen Teil seines Inhalts herausschleudert. Um dies zu verhindern, werden dem Thermit vor dem Brennen 5 bis 15 Gewichtsprozent

kalte Stahlbrammen und Drehspäne hinzugefügt. Dieses Eisen nimmt die überschüssige Wärme auf. Natürlich muss dieser hinzugefügte Stahl die richtige chemische Zusammensetzung haben.

Es ist zwar wichtig, die Siedereaktion niedrig zu halten, aber noch wichtiger ist es, einen Stahl zu erhalten, der stark, elastisch und dicht ist. Die Qualität des Thermit-Stahls hängt von seiner

chemischen Zusammensetzung ab. Guter Stahl ist schwefel-, phosphor- und siliziumarm und hat einen nicht zu hohen Kohlenstoffgehalt. Die folgende "Durchschnittliche Zusammensetzung von

Thermit-Stahl" wird von der Gesellschaft angegeben:

Kohlenstoff

Mangan

Silizium

Schwefel

Phosphor

Aluminium

0.05 to 0.10

0.08 to 0.10

0.09 to 0.20

0.03 to 0.04

0.04 to 0.05

0.07 to 0.18

Natürlich muss der Aluminium- und Eisenzunder, aus dem das Thermit besteht, sehr rein sein, um einen Stahl mit der oben genannten Zusammensetzung herzustellen. Es wäre ein Problem, Sesquioxid von

Eisen mit ausreichender Reinheit und gleichzeitig so billig wie Walzzunder zu erhalten. Sesquioxid oder Hämatiterz enthält immer die eine oder andere Verunreinigung in beträchtlichem Umfang und

ist von variabler Zusammensetzung, während bei der Verwendung von Zunder aus Bessemer- oder Herdstahl die Verunreinigungen bereits bekannt und viel geringer wären.

Hinsichtlich der Dosierung der Mischung sieht die Formel 3 Teile Aluminium zu 10 Teilen Eisenoxid vor; die Thermit-Mischung beträgt 1 Teil Aluminium zu 3 Teilen Oxid.

Bei Nickel-Thermit ist die Reaktion

2Al + 3NiO = Al2O3

+ 3Ni.

Nach Gewicht sind es 54 Teile Aluminium und 224 Teile Nickeloxid ergeben 176 Teile metallisches Nickel. Oder, ungefähr, 1 Teil Aluminium und 4 Teile Nickeloxid ergeben 3 Teile metallisches

Nickel. Nickelthermit enthält jedoch 5 Gewichtsteile Nickeloxid auf 5 Gewichtsteile Aluminium.

Neben der Aluminium-Eisenoxid-Reaktion wurden und werden noch eine Reihe anderer Reaktionen versucht. Es ist möglich, dass das zukünftige Thermit auf Aluminium verzichtet und ein anderes Metall

als Reduktionsmittel ersetzt. "Weldite", ein englisches Produkt, verwendet Silizium und Aluminium mit

Fe2O3.

Dr. Goldschmidt selbst hat andere Kombinationen ausprobiert: z.B. Aluminium und Kalzium, die laut Dr. Richards[17]

oder [18] durch die Bildung von Kalzium-Aluminium-Schlacke eine größere Wärme abgeben. Er gibt die zugrundegelegte Formel wie folgt an

5Fe2O3

+ 3CaAl2

= 3(FeO.CaO.Al2O3)

+ 7Fe

und meint, dass 70 Prozent des Eisens aus seinem Oxid reduziert würden; und dass ein Teil Kalzium-Aluminium-Legierung ein und vier Zehntel flüssiges (metallisches) Eisen erzeugen würde.

Calcium[17]

allein kann als Ersatz für Aluminium verwendet werden, aber die Reaktion ist so heftig, dass der Inhalt manchmal aus dem Tiegel herausfliegt. Die Zugabe von 30 bis 40 Prozent Flussspat (CaF) oder

10 bis 20 Prozent Branntkalk (CaO) ergibt eine weniger heftige Reaktion.

Hitzeentwicklung

Richards[18] hat die Wärme der Thermitreaktion mit 2694° C berechnet. Die von den Herstellern üblicherweise angegebene Temperatur beträgt 3000° C. M. Fery hat mit seinem neuen Strahlungspyrometer die Temperatur des Stahlstroms beim Ausströmen aus dem Tiegel mit 2300° C ermittelt - das ist wahrscheinlich ungefähr richtig, wenn man den Abschreckungseffekt des Tiegels berücksichtigt. Geht man vom Schmelzpunkt von Stahl mit etwa 1350° C aus, so ist der geschmolzene Thermit-Stahl fast doppelt so heiß.

Untersuchungen

Die Festigkeit einer gewöhnlichen Schweißnaht in Schmiedeeisen variiert von 10 bis fast 100 Prozent der Festigkeit eines äquivalenten Querschnitts des Metalls. Im Allgemeinen liegt die Festigkeit

einer Schweißnaht, die unter korrekten Bedingungen hergestellt wurde, jedoch zwischen 50 und 70 Prozent für Eisen mit hohem Kohlenstoffgehalt und zwischen 60 und 80 Prozent für Eisen mit

niedrigem Kohlenstoffgehalt. Die Festigkeit einer Thermit-Schweißnaht unterliegt ebenso großen Schwankungen, da Thermit-Stahl eine bestimmte Verbindung ist und eine ganz andere Zusammensetzung

haben kann als die von ihm geschweißten Teile. Man sollte auch nicht vergessen, dass die Anfangsfestigkeit des Thermit-Stahls selbst aufgrund der Menge der enthaltenen Schlacke, der Luftlöcher

und der Schnelligkeit der Abkühlung Schwankungen unterliegt; außerdem kann die chemische Zusammensetzung durch die Zugabe von Legierungsbildnern wie Nickel, Chrom und Mangan sowie durch die

Zugabe von Titan und Mangan in kleinen Mengen, die Reinigungsmittel sind, verändert werden.

Das Unternehmen sowie Eisenbahn- und Reparaturwerkstätten haben eine Reihe von Versuchen unterschiedlichen Charakters durchgeführt, von denen einige der Ergebnisse wie folgt wiedergegeben werden:

Untersuchung Nr. 1:[19]

"In den Eisenbahn-Werkstätten der St. Louis und San Francisco Railroad, Springfield, Mo., wurde kürzlich der folgende Test einer Thermit-Schweißung durchgeführt:

Ein Abschnitt eines Stahlgussrahmens, 102 x 140 mm, wurde mit dem Thermit-Verfahren geschweißt. Zur Herstellung der Schweißnaht wurden 37,5 kg Thermit, 6 kg Stanzteile und 750 g Mangan verwendet.

Für die Formen wurden Schamottesteine verwendet, die auf Form geschnitten wurden.

Nachdem die Schweißnaht kalt war, wurde der Kragen an der Unterseite und einer Seite 6,4 mm unter der ursprünglichen Oberfläche des Gussteils abgehobelt, um die Stelle zu freizulegen, an der sich

die beiden Metalle verbunden hatten. Der Speiser wurde ebenfalls abgeschnitten, wobei der Kragen jedoch bestehen blieb. Die Schweißnaht war absolut fest, nirgendwo tauchte ein einziger Lunker auf

- nicht einmal im Steiger.

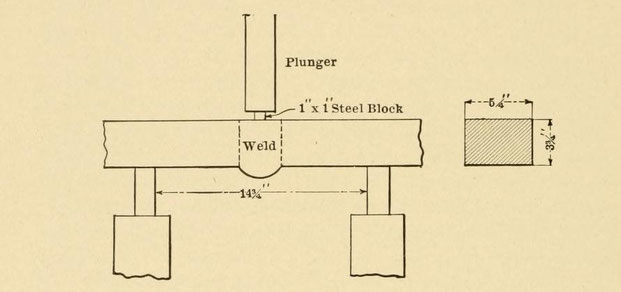

Der geschweißte Abschnitt, jetzt 95 x 133 mm, mit einem Kragen von 25,4 mm Dicke an der Oberseite und an einer Seite, wurde dann in einer Radpresse auf Stützen mit einem Abstand von 375 mm

platziert und ein Stück gehärteter Stahl, 1 Zoll im Quadrat (645 mm²), wie in Abbildung 87 gezeigt, platziert.

Abb. 87. — Anordnung der Dreipunktbiegeprobe für Untersuchung Nr. 1.

"Vor dem Bruch wurde ein Druck von 170 Tonnen aufgebracht. Der Bruch begann

am unteren, außen geschweißten Abschnitt und erstreckte sich oben bis in die Mitte der Schweißnaht. Der Bruch zeigte, dass eine perfekte Verschmelzung der Metalle stattgefunden hatte.

Beim Vergleich der Festigkeit dieser Schweißnaht mit dem Originalmaterial und unter der Annahme einer maximalen Spannung in der Außenfaser für Gussstahl von 60.000 Pfund pro Quadratzoll (414

N/mm²) würde ein auf die gleiche Weise getesteter Abschnitt von 95 x 133 mm bei 100 Tonnen brechen.

In dieser Untersuchung Nr. 1 wird vermutet, dass die 6 kg Stanzungen aus Baustahl waren. Das Mangan wurde zum Auffrischen des Eisens verwendet, und das meiste davon verschlackte wahrscheinlich

als Manganoxid und kam an die Oberfläche.

Untersuchung Nr. 2:[20]

"Zwei Probestäbe, die aus dem oberen Teil eines zuvor, aber erfolglos gegossenen Gussteils entnommen wurden, ergaben bei einer gemessenen Länge von 50,8 mm im Durchschnitt eine Zugfestigkeit von

66.000 Pfund pro Quadratzoll (455 N/mm²) und eine Dehnung von 9,5 Prozent. Dieses Gussteil wies in allen Abschnitten ein sauberes, nicht poröses, dichtes Korn auf. Es scheint daher möglich zu

sein, Stahlgussteile aus Thermit herzustellen, und im Bedarfsfall wäre der höhere Preis nicht von Bedeutung."

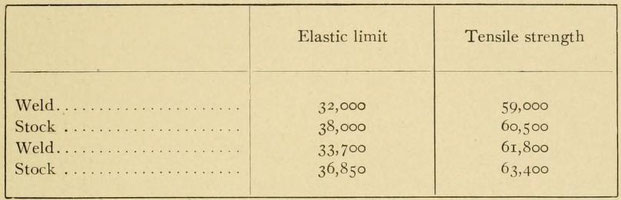

Untersuchung No. 3.[21]

Das Thermit-Verfahren wurde von der Fore Shipbuilding Co. aus Quincy, Massachusetts, verwendet, die eine Reihe von Untersuchungen der physikalischen Eigenschaften von Thermit-Metall durchgeführt

haben. Stäbe aus gewalztem Stahl mit einem Querschnitt von 50,8 x 114,3 mm wurden gebohrt, gebrochen und mit Thermit verschweißt. Standard-Probestäbe wurden aus der Mitte des geschweißten Stabes

geschnitten und den üblichen Tests unterzogen. Da die Teststücke sowohl im Lager als auch im geschweißten Abschnitt von einheitlicher Größe waren, ist das Ergebnis eine Aufzeichnung wert:

Es ist zu bemerken, dass die Zugfestigkeit in der Schweißnaht um 12,7 Prozent und die Zugfestigkeit um 2,5 Prozent geringer ist als im Material - ein

fairer Wert.

Untersuchung Nr. 4

— Illinois Steel Co., Chicago.[22]

Untersuchung Nr. 5 — Pennsylvania Railroad, Altoona, Pa.[22]

Untersuchung No. 6:

Es wurde vermutet, dass die Thermit-Schweißung an sich zwar sehr fest sein kann, aber das angrenzende Eisen schwächt. Um herauszufinden, ob dies der Fall ist, wurde ein Abschnitt der geschweißten

Schiene gleichen Schlägen mit einem Dampfhammer ausgesetzt, sowohl auf die nicht betroffene Schiene als auch auf das der Schweißnaht am nächsten liegende Metall. Als Matrize wurde ein stumpfes

Werkzeug mit einem Durchmesser von 6,35 mm verwendet. Die Messung mit einem Mikrometer ergab eine Vertiefung von 3,6373 mm in der der Schweißnaht nächstgelegenen Stelle der Schiene und 4.0538 mm

in einem Abstand von 914 mm von der Schweißnaht.

Solche Untersuchungen könnten unter verschiedenen Bedingungen in großer Anzahl wiederholt werden. Aber für den Praktiker zeigen die bereits genannten, dass die Bruchfestigkeit des Thermit-Stahls

in der Praxis auf über 30 Tonnen pro Quadratzoll geschätzt werden kann. Mit Praxis meine ich den Thermit-Stahl, der für Reparaturarbeiten hergestellt wird, nach den Anweisungen: Thermit, etwa 5

Prozent[23]

Baustahlstanzen und etwa 2 Prozent[24]

Mangan für Reinigungsmittel.

Ein Glühen über 3 Stunden bringt eine Dehnung von weit über 10 Prozent.

Die Zugabe von etwa 3 Prozent[24]

Nickel erhöht die Bruchfestigkeit um etwa 5 Tonnen, ohne die Elastizitätsgrenze zu verringern. Eine weitere Zugabe von etwa 2 Prozent[24]

Chrom zusammen mit dem Nickel bringt die Elastizitätsgrenze auf etwa 47 Tonnen - so hoch, wie man es sich nur wünschen kann. Der Zusatz von 1 Prozent Titan erhöht die Zugfestigkeit. Es wurden

auch Tests mit Thermit-Stahl durchgeführt, der mit Molybdän, Ferrosilizium usw. legiert wurde.

Anmerkungen und Quellennachweise

- Richard N. Hart: The Thermit Process. In: Welding Theory, Practice, Apparatus and Tests. Electric, Thermit and Hot-Flame Processes. McGraw-Hill Book Company, London, 1910, p. 121-158.

- Abb. 62 wurde in der Originalveröffentlichung als Abb. 83 nummeriert.

- Transactions of the Iron and Steel Institute, 1869; On a New Process for Removing Silicon from Pig Iron.

- Abb. 63 wurde in der Originalveröffentlichung überkopf reproduziert.

- Foundry, April, 1905.

- Foundry, August, 1905.

- Foundry, R. Webb, July, 1905.

- Foundry, Jas. F. Weber, July, 1905.

- Journal U.S. Artillery, Gustav Reiniger, July-August, 1907.

- Mending a Casting with Thermit, Pat Redington, Foundry, April, 1905.

- Development of the Thermit Process in Foundry Practice, Foundry, July, 1906.

- Street Railway Journal, Feb. 18, 1905.

- Street Railway Journal, Jan. 28, 1905.

- Iron Age, Nov. 16, 1905.

- Reactions, published by Goldschmidt Thermit Co.

- Electrochemical and Metallurgical Industry, Sept., 1908

- Engineering and Mining Journal, June 15, 1907.

- Electrochemical and Metallurgical Industry, J. W. Richards, June, 1905.

- Reactions, Vol. I, 1908, published by Goldschmidt Thermit Co.

- Iron Age, April 26, 1906.

- Journal United States Artillery, Gustav Reiniger, July-August, 1907.

- Transactions of the Society for Testing Materials, E. Stutz, 1905.

- Calculated from weight of thermit powder.

- Calculated from weight of test bar.