Kosten des Rührreibschweißens und anderer Schweiß- und Fügeverfahren für die Herstellung von Batteriewannen in kompakten Crossovers

Die Batterie ist eine der wichtigsten Komponenten eines Elektrofahrzeugs, sowohl in Bezug auf das Gewicht als auch auf die Kosten. Daher sind die Materialauswahl und kosteneffiziente Herstellungsprozesse von zentraler Bedeutung für die Produktion dieser Fahrzeuge.

"Benchmarking von drei Fügeprozessen für Batteriewannen bzgl. Qualität, Kosten und Nachhaltigkeit." Ein 15 Minuten langer Vortrag von Stephan Kallee (AluStir) beim "CyberJoin" Kick-Off-Meeting

© MPA Stuttgart, GSI-SLV, AluStir, 27. Juli 2023

Diese Präsentation berichtet über eine Benchmarking-Studie, die sich auf die Materialauswahl und die Herstellungsprozesse für kompakte Crossover wie den Volkswagen ID.4 und den Ford Mustang Mach-E konzentriert. Bei den Kostendaten handelt es sich um Schätzungen, die auf ausführlichen Gesprächen mit mehreren Herstellern beruhen. Sie sollten nicht als in Stein gemeißelt angesehen werden, da sich der Markt für Batterieträger sehr schnell entwickelt.

Videos und Referenzen können durch Anklicken der Links abgerufen werden. Weitere Informationen erhalten Sie unter stephan.kallee@alustir.com (Tel: +49 6024 636 0123). Eine Präsentation mit insgesamt 180 Folien kann in vier Online-Seminaren zu je 90 Minuten gehalten werden.

Benchmarking von 4 Schweiß- und Fügeverfahren

AluStir-Batteriewanne aus Aluminium, die mit vier Verfahren hergestellt werden kann: FSW (rot), Hybrid Laser-MIG (magenta), Fließbohren (grün) und MIG-Schweißen (gelb)

© AluStir

Für diese Benchmarking-Studie wurde eine Aluminiumbatterie mit ähnlichen Abmessungen wie beim Volkswagen ID.4 und Ford Mustang Mach-E entworfen. Sie sollte aus 17 Aluminium-Strangpressprofilen, einem Aluminiumblech und vier Halterungen durch vier Schweiß- und Fügeverfahren hergestellt werden, um deren Kosten und Vorteile aufzuzeigen: Rührreibschweißen, Laser-MIG-Hybrid, MIG-Schweißen und Fließbohren. Die Kostenfaktoren der Materialien und der Schweiß- und Fügeverfahren werden im Folgenden dargestellt und erläutert.

Herstellungskosten einer Alu-Batteriewanne

Die Herstellungskosten von Batteriewannen hängen vor allem von der Größe der Batteriewanne, dem jährlichen Produktionsvolumen und dem Standort des Werks ab. Diese Benchmarking-Studie basiert auf der Produktion von 1,3 x 1,7 x 0,15 m großen Batterieträgern für 200.000 Autos pro Jahr in Europa. Die Kostenwerte sind vereinfacht und dienen nur der allgemeinen Information und Aufklärung, da sie auf Faustregeln und einer intensiven Internetrecherche und telefonischen Erkundigungen beruhen.

Die folgende Tabelle fasst die Kosten für Material, Schweißen und Fügen einer Batteriewanne zusammen, die mit vier vollautomatischen Verfahren montiert wird. Das Konstruktionskonzept und die wichtigsten Kostenfaktoren werden unterhalb der Tabelle erläutert.

Tabelle 1: Fertigungskosten für die Herstellung von 200.000 Aluminium-Batterieblechen pro Jahr

|

Investment € |

Kosten pro Auto €/car |

Kosten pro Meter €/m |

|

| 233,00_€/Auto |

ø 10 €/m |

In Europa hergestellte Aluminium-Strangpressprofile aus 72 kg alloy AA 6082-T6 | |

| 10,20 €/Auto | Sägen und Sortieren von and 17 Aluminium-Strangpressporofilen (17 x 0.60 €) | ||

| 7.500.000 € | 15,18 €/Auto |

0,69 €/m |

3 FSW-Zellen mit 6 FSW-Maschinen und 3 Materialhandhabungsrobotern einschließlich Verschleiß der FSW-Werkzeuge mit 350 €/1000 m |

| 15.000.000_€ | 30,37 €/Auto |

|

CNC-Fräsen |

| 1.200.000_€ | 3,96 €/Auto |

0.82 €/m |

6 MIG Schweißzellen mit 12 Robotern für kleine Kehlnähte (a=2.25 mm) mit einer Länge von 4,83 m ohne das Schweißen der Brackets |

| 2.400.000 € |

5,11 €/Auto |

1,06 €/m |

6 weitere Laser-MIG-Hybridschweißroboter für das verzugsarme Kehlnahtschweißen (a=2.25 mm) mit einer Länge von 4,83 m zeitgleich mit dem MIG-Schweißen der Brackets |

|

22,82 €/Auto |

Oberer Aluminium-Deckel, 7 kg x 3,26 €/kg exklusive Tiefziehen | ||

| Wird noch hinzufügt | Kleben zum Befestigen des Deckels auf der Batteriewanne | ||

| 500.000 € | 10,80 €/Auto | 1.80_€/m | 3 Flowdrilling-Roboter und 1 Deckel-Handhabungsroboter |

| 75,00 €/Auto | Unterfahrschutz, 23 kg x 3,26 €/kg = 75 €/23kg | ||

| Wird noch hinzufügt | Wird noch hinzufügt | Eloxieren oder Lackieren der Extrusionen oder der Wanne | |

| 3.000.000 € | Wird noch hinzufügt | Helium-Lecktest | |

| Wird noch hinzufügt | Arbeit, Wartung und Training | ||

| Wird noch hinzufügt | Wird noch hinzufügt | Lager- und Materialhandhabungssystem | |

| Wird noch hinzufügt | Sortierung und Qualitätssicherung der Aluminium-Strangpressprofile | ||

| Wird noch hinzufügt | Wird noch hinzufügt | Overheads für den Fabrikbau etc. | |

| Wird noch hinzufügt | Entwicklung und Qualifizierung durch Testen | ||

| 29.600.000 € | 406,44 €/Auto | Summe für Material, Schweißen und Fügen exkl. Arbeit und Overheads etc |

Kostenberechungsverfahren

Die Kosten der Fertigungsprozesse in der Großserienproduktion von Batterieträgern können in fünf einfachen Schritten ermittelt werden:

- Berechnen Sie die Zykluszeit auf der Grundlage realistischer Annahmen für die Schweißgeschwindigkeit

- Berechnen Sie die Investitionskosten für die Schweißmaschinen, Roboter und Vorrichtungen

- Berechnen Sie die Investitionskosten pro Auto ohne die Kosten für Verbrauchsmaterial

- Umrechnung in Kosten pro Meter und Hinzufügen der Kosten für Verbrauchsmaterial, um die Kosten pro Meter zu erhalten

- Multiplizieren Sie mit der Schweißlänge pro Auto, um die Kosten pro Auto zu erhalten.

Die Berechnung der Zykluszeit (sec) basiert auf der Anzahl der Schichten pro Arbeitstag oder der Anzahl der Stunden pro Arbeitstag. Ein Jahr hat im Durchschnitt 230 Tage von Montag bis Freitag und 280 Tage von Montag bis Samstag, was auch die gängige Annahme in den deutschen Steuererklärungen ist. In vielen Betrieben gibt es geplante Tage oder Stunden für vorbeugende Wartungsarbeiten, die von der für die Herstellung verfügbaren Zeit abgezogen werden müssen. Die Materialhandhabung, d. h. das Einlegen der ungeschweißten Teile in die Vorrichtung und die Entnahme der geschweißten Teile aus der Vorrichtung, ist ein wichtiger Aspekt der Taktzeit und darf nicht vernachlässigt werden. Zusätzliche Zeit wird für den Werkzeugwechsel benötigt, der häufig von automatischen Werkzeugwechslern vorgenommen wird. Die Zeit für die Behebung gelegentlicher Probleme, z. B. ein unvorhergesehener Stopp aufgrund nicht ordnungsgemäß eingespannter Teile, oder die Wartezeit für den Bediener, um die Zelle zu überprüfen oder Teile zuzuführen oder zu entfernen, sollte ebenfalls berücksichtigt werden, möglicherweise als Eventualzeit. Oft werden zwei oder drei Maschinen von ein und demselben Handhabungsroboter versorgt, um die Kosten für das Materialhandling, die Stellfläche und die Investitionskosten zu senken und die interne Logistik zu vereinfachen. In diesem Fall kann der Roboter eine Maschine beladen oder entladen, während die andere Maschine schweißt (Parallelzeit).

Die Investitionskosten (€) lassen sich berechnen, indem man die Werte aller Schweißmaschinen, Vorrichtungen, Materialhandhabungsroboter oder -systeme, computergestützten Steuerungssysteme (z. B. eine zusätzliche SPS, die einen Materialhandhabungsroboter und zwei Schweißmaschinen verschiedener Hersteller steuert), Sicherheitseinrichtungen wie Zäune mit automatischen Türen und die Kosten für die Systemintegration und Inbetriebnahme addiert. Zusätzliche Kosten müssen hinzugerechnet werden, wenn geplant ist, einige der Schweißgeräte oder -vorrichtungen aufgrund der begrenzten Lebensdauer oder wegen bevorstehender Konstruktionsänderungen des Produkts zu ersetzen.

Die Investitionskosten pro Fahrzeug (€/Auto) können ermittelt werden, indem die Investitionskosten durch die Anzahl der in einem bestimmten Zeitraum, meist über fünf Jahre, zu produzierenden Fahrzeuge geteilt werden. Um genauer zu sein, können die OEMs spezifische Szenarien vorlegen, z. B. beginnend mit 65.000 Fahrzeugen im ersten Jahr der Einführungsphase, mit 200.000 Fahrzeugen im dritten Jahr als Spitzenwert und wieder zurückgehend auf 65.000 Fahrzeuge im fünften Jahr, wenn neue Produkte auf den Markt gebracht werden.

Die Investitionskosten pro Meter (€/m) lassen sich leicht berechnen, indem die Investitionskosten pro Auto (€/Auto) durch die Schweißnahtlänge in Metern/Auto (m/Auto) geteilt werden. Komplizierter wird es, wenn das Produkt modular aufgebaut ist, z. B. um kurze Batterieträger für kleine Familienwagen, mittelgroße Batterieträger für Kompaktwagen und große Batterieträger für Luxusautos oder Vans auf derselben Linie zu produzieren, wie es häufig der Fall ist.

Die Kosten pro Meter (€/m) werden ermittelt, indem zu den Investitionskosten pro Meter die Kosten für Verbrauchsmaterialien wie Schweißdraht, Schutzgas, Ersatz für verschlissene Werkzeuge und Teile addiert werden.

Die Kosten pro Auto (€/Auto) werden schließlich durch Multiplikation der Kosten pro Meter mit der jeweiligen Schweißlänge pro Auto ermittelt.

Um die Berechnungen einfach zu halten, werden in dieser Benchmarking-Studie mehrere Aspekte vernachlässigt, z. B. Arbeit und Gemeinkosten. Es ist geplant, bestehende Fabrikgebäude wieder zu nutzen, beispielsweise solche, in denen seit Jahrzehnten Getriebe, Auspuffanlagen oder Verbrennungsmotoren hergestellt werden. Auszulagernde Tätigkeiten sind in dieser Studie ebenfalls nicht enthalten, z. B. die Kosten für Lackierung, Dichtheitsprüfung und Lagerung. Diese Werte sind bei Bedarf zu addieren, was zu deutlich höheren Gesamtwerten führt, wie sie aus der Betrachtung der tatsächlichen Marktpreise für Batterieträger bekannt sind (die auch Margen und die Kosten für Forschung und Entwicklung enthalten).

Beschaffung der Aluminium-Strangpressprofile

Die Kosten für Aluminium-Strangpressprofile sind im Allgemeinen wie folgt:

Preis = LME + Premium + 1000-1200 €/t

Im Einzelnen sethen sie sich zusammen aus:

Preis = LME + Premium + Legierungselemente + Extrudieren + Weiterverarbeitung

"LME" und "Premium" werden täglich durch den Index der Londoner Leichtmetallbörse (LME) veröffentlicht. Im Allgemeinen wird der "3 month buyer" als Basis für die Kostenberechnung verwendet. Der LME-Index ist weltweit gültig, während die Prämie vom Ort der Lieferung abhängt. Die Prämie variiert erheblich zwischen Südostasien, Westeuropa und den USA, wie aus der folgenden Tabelle hervorgeht. Die Kosten für die Extrusion variieren auch in Abhängigkeit von den Arbeitskosten und anderen Faktoren. Als Worst-Case-Szenario kann davon ausgegangen werden, dass sie in Asien sehr niedrig und in den USA sehr hoch sind, wie die folgende Tabelle zeigt:

Tabelle 2: Kosten für 72 kg Aluminium-Strangpressprofile

|

|

SE Asia |

Western Europe |

USA |

| LME |

2425 $/t |

2425 $/t | 2425 $/t |

| Premium | 15 $/t |

85 $/t |

420 $/t |

| Zwischensumme in $/t |

2440 $/t |

2510 $/t |

2845 $/t |

| Zwischensumme umgerechnet auf €/t |

2074 €/t |

2133 €/t |

2418 €/t |

| 6000er Strangpressprofile |

1000 €/t |

1100 €/t |

1200 €/t |

| Summe in €/t | 3074 €/t | 3233 €/t | 3618 €/t |

| Summe für Strangpressprofile in €/72 kg | 221 €/72kg | 233 €/72 kg | 260 €/72kg |

Strangpressprofile sind in der Regel teurer als Aluminiumbleche oder Gussstücke, da sie reiner sind. Wenn eine Aluminiumhütte niedrigreine Gusslegierungen hergestellt hat, muss sie ihre Schmelztiegel durch die Herstellung von Blechen mittlerer Reinheit reinigen, bevor sie hochreine Strangpresslegierungen herstellen kann. Die Legierungsbestandteile sind in der Regel wie folgt:

- Aluminiumgussteile: bis zu 20 % Legierung

- Aluminiumbleche: 5-6 % Legierung

- Aluminium-Strangpressprofile: bis zu 2 % Legierung

Strangpressen, Sägen und Sortieren von Al-Strangpressprofilen

Die Kosten für das Strangpressen von Aluminium liegen in der Regel im Bereich zwischen 0,60 €/kg für weiche Legierungen und einfache Querschnitte und 2,00 €/kg für komplizierte Querschnitte.

Wenn Sie die Kosten für Ihre Produkte senken wollen, lohnt es sich zu prüfen, ob Sie den Querschnitt verringern können, so dass er beispielsweise nur noch 10 statt 12 kg/m wiegt, denn jedes eingesparte Gramm senkt nicht nur die Materialkosten, sondern auch die Presskosten. Dies ist eines der wirksamsten Verfahren zur Kostenreduzierung.

Das erste Strangpresswerkzeug muss vom Kunden bezahlt werden, während alle später verwendeten Werkzeuge vom Strangpressunternehmen bezahlt werden. Das bedeutet, dass das erste Werkzeug direkt in Rechnung gestellt wird, alle weiteren Werkzeuge werden durch die Extrusionskosten abgedeckt.

Die Kosten für einen Sägeschnitt belaufen sich in der Regel auf 0,60 € für einen einfachen Schnitt und bewegen sich in der Regel zwischen 0,50 € und 1,00 € pro Schnitt. Gehrungsverbindungen sind teurer als rechtwinklige Verbindungen.

Die für das FSW-Verfahren erforderlichen Toleranzen sind bereits in der gängigen Norm berücksichtigt, aber bei sehr engen Anforderungen, z. B. hinsichtlich der Ebenheit und der genauen Abmessungen von Batterieträgern, wird in der Regel eine Bearbeitungszugabe im Rohprofil vorgesehen, die dann bei der Nachbearbeitung der Schweißnaht hinzugefügt wird.

Nut- und Federverbindungen (Schlupfverbindungen) können zum Ausgleich von Toleranzen nützlich sein. Erstausrüster verlangen oft Toleranzen von ± 4 mm über die gesamte Länge, während ein 300 mm breites Strangpressprofil aufgrund des Werkzeugverschleißes normalerweise ± 0,8 oder ± 1,0 mm Toleranzen aufweist.

Kleine Schenkel als Knautschzone zwischen Bodenblech und Unterbodenschutz sind möglich, um die Crash-Tauglichkeit eines Batterieträgers beim Unterbodenaufprall zu verbessern.

Verdrehung, Geradheit und Ebenheit von Aluminiumstrangpressprofilen

Mehr Informationen über Verdrehung (twist), Geradheit (straightness), Ebenheit (flatness) sind über folgende Webseite abrufbar: "Understanding Aluminum Extrusion Tolerance Video Series":

Verdrehung (twist)

Geradheit (straightness)

Ebenheit (flatness)

Metall- und Raummaße für stranggepresste Vollprofile, Rohre und Hohlprofile

Metallmaße sind, wie der Name schon sagt, Maße, die sich auf de Abmessungen von Vollprofilen beziehen, wie z. B. die Dicke einer Stange oder eines Stabes, oder wenn 75 % oder mehr des Profils aus Metall bestehen. Raummaße gelten für Maße, bei denen mehr als 25 % des Profils aus Freiraum bestehen, wie z. B. die Öffnung am Ende der Schenkel einer Rinne. Weitere Informationen sind über folgende Videos abrufbar:

Maße von Vollprofilen:

Aluminum Standards and Data Table 11.2

Maße von Hohlprofilen:

Aluminum Standards and Data Tables 11.2 sowie 12. 2, bis 12.4

Friction Stir Welding

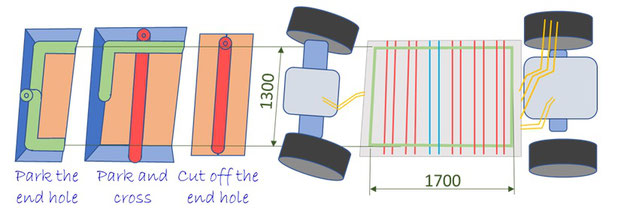

Rührreibschweißen eines kompakten Crossover-Fahrzeugs ähnlich dem Volkswagen ID.4 oder Ford Mustang Mach-E (die Schweißnähte sind nicht maßstabsgetreu)

© AluStir

Für diese Benchmarking-Studie wird eine 1300 x 1700 mm große Batteriewanne im Rührreibschweißverfahren geschweißt. Sofern die Bodenplatte nicht selbst wassergekühlt ist, muss die Bodenplatte nur von außen geschweißt werden und eine mechanische Verriegelung kann auf der Innenseite verwendet werden. Andernfalls empfiehlt es sich, beide Seiten gleichzeitig zu schweißen, da es sehr zeitaufwändig ist, die Bodenplatte zu drehen, wie in Tabelle 3 dargestellt:

Tabelle 3: Schweißnahtlänge für zwei unterschiedliche Konstruktionskonzepte

|

Arbeitsschritte |

FSW-Nahtlänge |

Beidseitig gleichzeitiges FSW von oben und unten |

Einseitiges FSW mit Formschluss auf der andren Seite |

| 12 Längsnähte innen |

12 x 1.333 mm |

16.000 mm | |

| Umdrehen oder beidseitig gleichzeitig schweißen | |||

| 12 Längsnähte außen |

12 x 1.333 mm |

16.000 mm | 16.000 mm |

| Fräsen (Entfernen des Wulsts und der Start- und Stopp-Regionen) | |||

| Aufschweißen des Bodens auf den Rahmen | 1.300 + 1.700 + 1.300 + 1.700 mm | 6.000 mm | 6.000 mm |

| Total: | 38.000 mm | 22.000 mm |

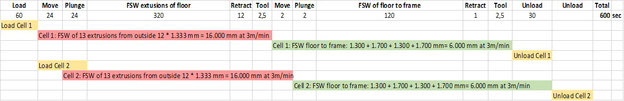

In dieser Fallstudie wird analysiert, wie viele Schweißmaschinen für die Produktion von 200.000 Autos pro Jahr benötigt werden. Dies geschieht nach der folgenden Formel:

Insgesamt können 200.448 Autos pro Jahr produziert werden, wenn alle 100 Sekunden ein Auto an 232 Arbeitstagen pro Jahr in einem Dreischichtbetrieb produziert wird.

Tabelle 4: Zeitbedarf für das Rührreibschweißen von Batterieblechen

|

Arbeitsschritte |

Zeit pro Bauteil |

| Materialhandhabungszeit von der Entnahme der ungeschweißten Teile aus dem Förderband bis zum Auflegen der geschweißten Teile auf das Förderband, einschließlich Ausrichten und Einspannen der zu schweißenden Teile von außen | ca 90 sec |

|

FSW der Bodenplatte von der Außenseite: |

|

| Bewegen des FSW-Kopfes zu den 12 Startpositionen (12x 2 sec) | 24 sec |

| Eintauch- und Verweilzeit zu Beginn einer jeden Schweißung (12 x 2 sec) | 24 sec |

| FSW-Schweißzeit bei einer Schweißtiefe von 3 mm und einer Schweißgeschwindigkeit von 3 m/min mit einem Neigungswinkel von 0° bei Strangpressprofilen aus 6082-T6 (Schweißlänge 12 * 1,333 mm = 16.000 mm) ohne die Zeit für das Beschleunigen und Abbremsen im Start- und Stoppbereich. Um diese Geschwindigkeit zu erreichen, müssen die stranggepressten Profile gute Toleranzen aufweisen. | 320_sec |

| Zurückziehen des FSW-Kopfes in die Ausgangsposition (12 x 1 sec) | 12 sec |

| FSW der Bodenplatte auf den Rahmen: | |

| Bewegen des FSW-Kopfes zur Startpositione (1 x 2 sec) | 2 sec |

| Eintauch- und Verweilzeit zu Beginn der Schweißung (1 x 2 sec) | 2 sec |

| FSW-Schweißzeit bei 3 mm Schweißtiefe und 3 m/min Schweißgeschwindigkeit mit 0° Neigungswinkel in 6082-T6-Strangpressprofilen (Schweißlänge 1.300 + 1.700 + 1.300 + 1.700 mm= 6.000 mm) ohne die Zeit für das Beschleunigen und Abbremsen im Start- und Stoppbereich. | 120 sec |

| urückziehen des FSW-Kopfes in die Ausgangsposition (1 x 1 sec) | 1 sec |

| Zeitzuschlag (2 * 2,5 sec, z.B. für Türen, Werkzeugwechsler, Beschleunigen und Abbremsen) | 5 sec |

| Überschlagsweise berechnete Zykluszeit für FSW von außen oder von beiden Seiten gleichzeitig, unter Verwendung von zwei FSW-Maschinen, ohne Drehen der Platte und ohne CNC-Bearbeitung vor oder nach dem Schweißen (600 sec /2) | 300 sec |

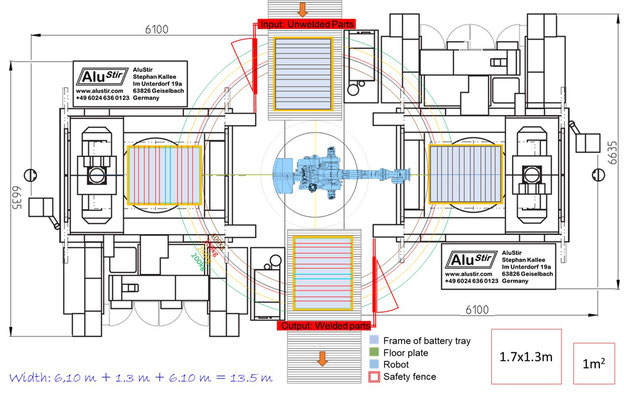

Die Tabelle zeigt, dass eine Schweißzelle mit zwei Rührreibschweißmaschinen und einem Förderroboter erforderlich ist, um eine Zykluszeit von 300 Sekunden zu erreichen, d.h. drei Schweißzellen mit insgesamt sechs Rührreibschweißmaschinen sind erforderlich, um eine Zykluszeit von 100 Sekunden zu erreichen, wie sie für die Produktion von 200.000 Autos pro Jahr erforderlich ist.

Wenn zwei FSW-Maschinen gleichzeitig im Einsatz sind, reicht ein Roboter aus, um beide Maschinen zu be- und entladen, wie in der obigen Tabelle dargestellt (die Länge der Balken entspricht nicht der benötigten Zeit)

© AluStir

Zwei Rührreibschweißmaschinen mit x-y-z-Verfahrwegen von 2300 x 1500 x 1050 mm und ein Roboter in einer automatisch bestückten 7,5 x 13 m großen Schweißzelle

© AluStir

Berechnung der Rührreibschweißkosten (zum Vergrößern bitte anklicken)

Tabelle 5: Investitionskosten und Werkzeugverschleiß für das Rührreibschweißen von Batterieträgern. Drei Schweißzellen mit insgesamt sechs FSW-Maschinen sind für die Herstellung von 200.448 Autos/Jahr erforderlich.

|

Maschinen |

Spezifikation |

Investment |

Kosten pro Meter |

Kosten pro Auto |

| 2 FSW-Machinen | 2 FSW-Portalmaschinen mit x-y-z-Verfahrwegen von 2300 x 1500 x 1050 mm zu je ca. 800.000 € | 1.600.000 € | ||

| 2 Jigs | 2 automatisch arbeitende Vorrichtungen | 760.000 € | ||

| 1 Materialhandhabungssystem |

1 Materialhandhabungsroboter 1 PLC Steuerungs-System 1 Zaun |

140.000 € | ||

| Zwischensumme für FSW-Anlage | 2.500.000 € | 0,34 €/m | 7.48 €/Auto | |

| FSW-Werkzeuge | Ein FSW-Werkzeug kostet 350 €. Es kann für 1000 m Schweißnähte in Al-Strangpressprofilen verwendet werden | 0.35_€/m | 7.70 €/Auto | |

| Summe für FSW, wenn eine Wanne 22 m FSW-Nähte hat | 2.500.000_€ | 0.69 €/m | 15.18_€/Auto |

MIG-Schweißen

Das robotergestützte MIG-Schweißen wird üblicherweise zum Schweißen von Strukturteilen, wie z. B. Halterungen, an den Aluminiumrahmen des Batterieträgers verwendet. Das MIG-Schweißverfahren hat folgende Vor- und Nachteile:

- Sehr ausgereiftes Verfahren

- Qualitätskontrolle und Nacharbeit sind teuer

Aluminium ändert seine Farbe nicht in Abhängigkeit von der Temperatur, so dass es schwierig ist, die Temperatur des Metalls zu bestimmen, das das geschmolzene Schweißbad umgibt. Das Fenster der Verarbeitbarkeit zwischen festem und geschmolzenem Aluminium ist viel schmaler als das von Stahl, und geschmolzenes Aluminium ist flüssiger als geschmolzener Stahl. Folglich erfordert das MIG-Schweißen mehr Know-how, Erfahrung und handwerkliches Geschick als das MAG-Schweißen von Stahl.

Beim MIG-Schweißen ist die Wärmezufuhr höher als beim Hybrid-Laser-MIG-Schweißen, Laserschweißen oder Rührreibschweißen, was häufig zu Verzug führt. Die folgenden Hinweise sind sehr nützlich

- Nutzen Sie die Schwerkraft - Kämpfen Sie nicht dagegen an, sondern verwenden Sie einen Positionierer zum Schweißen in der Wannenposition (PA)

- Verzug zu verhindern/zu korrigieren ist schwierig

Das Volumen von Kehlnähten hängt quadratisch von der "a"-Größe der Kehlnähte (links) ab, und zwei kleine Kehlnähte haben das halbe Volumen einer großen Kehlnaht

© AluStir

Einer der Schlüsselfaktoren für die Kosten des Kehlnahtschweißens oder des Auffüllens einer V-förmigen Schweißnahtvorbereitung bei Stumpfnähten ist die Menge des Zusatzwerkstoffs, der hinzugefügt werden muss. Die folgende Aussage und die anschließende Frage fassen diese Tatsache zusammen:

- Das "a"-Maß hat einen erheblichen Einfluss

- Haben Sie den Platz und das Geld für ein großes "a"?

Wenn die Diagonale a einer Kehlnaht verdoppelt wird, wird die Fläche A viermal so groß, wie in der Zeichnung auf der linken Seite dargestellt. Zwei kleine Kehlnähte haben ein kleineres Volumen V als eine größere Kehlnaht. Aus diesem Grund und zur Verringerung des Verzugs ist es sinnvoll, die Strukturteile von Batteriegehäusen von beiden Seiten zu schweißen, wenn der Zugang möglich ist, und die Kehlnahtgröße von Dichtungsschweißnähten auf das erforderliche Minimum zu reduzieren, um stets dichte Schweißnähte zu erhalten, auch wenn aufgrund der zulässigen Maßtoleranzen ein kleiner Spalt zwischen den Werkstücken besteht. Das Volumen des Zusatzwerkstoffs zur Herstellung der Kehlnaht wird um 50 % reduziert, wenn zwei kleinere Kehlnähte von beiden Seiten ausgeführt werden.[1]

ESAB North America hat vor einigen Jahren errechnet, dass das manuelle Schweißen mit MAG-Schweißen mit a=2,25 mm (oder L = 3,2 mm) nur $ 0,60 pro Meter Schweißnaht kostet, wenn man davon ausgeht, dass sich der Stundensatz aus $ 7,50 für den Schweißer und $ 7,50 für Gemeinkosten zusammensetzt und die Lichtbogengeschwindigkeit 68 cm/min bei einer Einschaltdauer von 60 % beträgt:

Auch wenn diese Zahl aktualisiert werden muss, da der Mindestlohn in Deutschland im Jahr 2021 bei 9,60 €/h liegt und zum 1. Juli 2022 auf 10,45 €/h erhöht wird, ist dies ein schwer zu unterbietender Richtwert. Der Schweißzusatzdraht muss mit 0,066 $ pro Meter Schweißnaht und das Schutzgas mit 0,0638 $ pro Meter Schweißnaht hinzugerechnet werden.

Wenn man diese Kostenfaktoren addiert, kostet das MAG-Schweißen von sehr kleinen Kehlnähten nur 0,728 $/m oder 0,62 €/m einschließlich Gas und Schweißzusatz, während der Arbeitsaufwand und die Gemeinkosten 83 % der Gesamtkosten ausmachen, die durch den Einsatz von Robotern minimiert werden können.

ESAB empfiehlt, bei jeder Berechnung der Schweißkosten pro Meter Schweißnaht zu berücksichtigen, dass die Schutzgaskosten beim MIG-Schweißen nie mehr als 10 % der Gesamtkosten der Schweißung betragen, unabhängig davon, ob reines CO2 oder das teurere Argon-Gemisch verwendet wird.

Selbst bei einer Einschaltdauer von 60 % liegen die Gesamtgaskosten pro Meter Schweißnaht zwischen 0,03 $/m und 0,082 $/m.[2]

Eine Diplomarbeit der Hochschule Mittweida gibt folgende Werte für das konventionelle MAG-Schweißen von a=6mm Kehlnähten an:

- Kosten für Schutzgas: 0,20 €/m

- Kosten für Strom: 0,05 €/m

- Kosten für Schweißzusatzwerkstoff: 1.08 €/m

In der Dissertation wird eine MAG-Schweißgeschwindigkeit von 57,8 cm/min bei der Herstellung von Kehlnähten mit einem Draht von 1,2 mm Durchmesser genannt, obwohl diese Werte beim manuellen MAG-Schweißen nur schwer zu erreichen sind und eher für das Roboterschweißen relevant sind.[3]

Tabelle 6: Die folgenden MIG-Kehlnähte könnten problemlos mit zwei Robotern in einer Zelle ausgeführt werden

|

Arbeittschritte |

Spezifikation |

| "a"-Maß (Größe der Kehlnaht) | 2.25 mm |

| MIG-Schweißnahtgeschwindigkeit, z.B. 68 cm/min für a= 2.25 mm | 68 cm/min |

| Vier Ecken des Rahmens von innen und außen, z. B. 2 x 4 x 120 mm= 960 mm | 960 mm |

| Steppnahtschweißungen zwischen Trennwänden und Längsträgern, z. B. 2 x 2 x 14 x 15 mm = 840 mm | 1,400 mm |

|

Steppnahtschweißungen zwischen Längsträger und Bodenplatte, z. B. 2 x 6.5 x 190 mm = 2470 mm |

2,470 mm |

| Gesamtlänge der Kehlnähte a=2,25 mm | 4,830 mm |

| Schweißzeit für a=2,25mm Kehlnähte | 852 sec |

| Verfahrzeit vor den 2 * (28 + 7) Schweißnähten mit jeweils 3 Sekunden | 210 sec |

| Bearbeitungszeit, wenn sich nur ein Roboter in der Zelle befindet | 1062 sec |

| PBearbeitungszeit, wenn sich zwei Roboter in der Zelle befinden | 531 sec |

| Einlegen der FSW-Wanne in die und aus der MIG-Schweißzelle | 56 sec |

| Zeit für die Rotation des Postitioners: 2,5 + 5 + 2,5 sec | 10 sec |

| Summe der Schweißzeit für kleine Kehlnähte | 597 sec |

Tabelle 7: Verbrauchsmaterialkosten für das MIG-Schweißen

|

Arbeitsschritte |

Spezifikation |

| Für a=6mm: MAG Fülldraht G3Si1 (EN 440) mit Durchmesser 1,2mm für Stahl[3] | 1.08 €/m |

|

Für a=3mm: MAG Fülldraht G3Si1 (EN 440) mit Durchmesser 1,2mm für Stahl.[3] Das Volumen von a=3 beträgt nur ¼

des Volumens von a=6 |

0.27 €/m |

| Vereinfachter Aufschlag für MIG statt MAG | 10 % |

Berechnung der MIG-Schweißkosten (zum Vergrößern bitte anklicken)

Tabelle 8: Kosten für das MIG-Schweißen von kleinen Dichtungsnähten für die Heliumdichtigkeit ohne die strukturellen Halterungen

|

Maschinen |

Spezifikation |

Investment |

Kosten pro Meter |

Kosten pro Auto |

| 2 Roboter | Kleiner Knickarmroboter mit 5 kg Handhabungsgewicht, 866 mm plus MIG-Brennerausladung, d.h. viel kleiner als in den Zeichnungen oben, zu ca. 33.800 €/Roboter | 67.600 € | ||

| 2 Schweißstromquellen | 400 W MIG-Schweißstromquelle zu 16.000 €/Stück | 32.000 € | ||

| 2 Push/Pull | Push/pull für etwa 3500 €/Einheit | 7.000 € | ||

| 1 Positionierer | 9000 € für die motorisierte Einheit + 2000 € für das nicht-motorisierte Lager auf der anderen Seite | 11.000 € | ||

| 1 Fixture | 82.400 € | |||

| Investment | Gesamtinvestition für eine MIG-Roboterschweißzelle | 200.000 € | 0,25 €/m | |

| Gas | 1.1 × 0.20 €/m | 0,22 €/m | ||

| Strom | 1.1 × 0.05 €/m | 0,05 €/m | ||

| Fülldraht |

Für a=3 mm: ¼ (1,1 × 1,08 €/m) |

0,30 €/m | ||

| Summe für das MIG-Schweißen | 200.000 € |

0,82_€/m |

3,96_€/car |

Vier OTC FD-H5 für das MIG-Schweißen der Strukturhalterungen (a = 6 mm, gelb), zwei OTC FD-B6L für das Laser-MIG-Hybridschweißen der Dichtungsnähte von innen (a = 3 mm, magenta), ein OTC FD-V166 für das Materialhandling der Batterieträger (72 kg, blau)

Zeichnung nach einem Gespräch mit Volker Virgin, OTC

Die Schweißnähte an den Außenecken und die a = 3 mm dichtenden Kehlnähte sowie an der Innenseite des Batterieträgers können entweder von zwei MIG-Schweißrobotern oder, effektiver, von einem hybriden Laser-MIG-Schweißroboter ausgeführt werden, um den Verzug und die Zykluszeit zu reduzieren.

Die strukturellen Halterungen des Ford Mustang Mach-E erfordern eine = 6 mm Kehlnaht, die beim VW ID.4-Batterieträger aufgrund des eleganteren Designs nicht erforderlich ist. Die Kosten für die Herstellung der 4,83 m langen Dichtschweißnähte durch MIG-Schweißen und die Kosten für die Installation und den Einsatz eines hybriden Laser-MIG-Schweißroboters, wenn strukturelle Halterungen erforderlich sind, sind oben bzw. in der folgenden Tabelle angegeben. Weitere Einzelheiten können telefonisch erfragt werden.

Laser-MIG-Hybridschweißen

Das MIG-Schweißen von strukturellen Halterungen an der Vorder- und Rückseite des Batterieträgers, wie es für den Ford Mustang Mach-E erforderlich ist, ist zeitaufwändig, da a=6 mm erforderlich ist und die Batteriewanne in verschiedenen Positionen positioniert werden muss, um die Halterungen zu erreichen und die Schwerkraft zu nutzen. Die Schweißgeschwindigkeiten des Laser-MIG-Hybridschweißens bei der Herstellung von Aluminiumbauteilen für die Automobilindustrie liegen bei etwa 2,85 m/min (je nach Legierung usw. zu bestimmen).

Berechnung der Kosten für das Laser-MIG-Hybridschweißen (zum Vergrößern bitte anklicken)

Tabelle 9: Zusätzliche Kosten für das Laser-MIG-Hybridschweißen kleiner Dichtungsnähte für die Heliumdichtigkeit parallel zum MIG-Schweißen der Brackets

|

Maschinen |

Spezifikation |

Investment |

Kosten pro Meter |

Kosten pro Auto |

| 1 Robot | Large articulated arm robot with 350 kg handling weight, at approx. 84,600 €/robot | 84,600 € | ||

| 1 Power Source | 400 W MIG welding power source at 16,000 €/unit | 32.000 € | ||

| 1 Push/Pull | Push/pull für etwa 3500 €/Stück | 3.500 € | ||

| 1 Laser |

Ytterbium-Lasersystem inkl. Faser-Faser-Koppler, Ausgangsleistung 6000 Watt Prozessfaser ø 600 µm, 20 m lang Profinet Luftdurchströmte Kühlung, etc. |

200.000 € | ||

| 1 Systemintegration | Systemintegration | 80.000 € | ||

|

Zwischensumme der Investition für Laser-MIG-Hybridschweißroboter |

400.000 € | 0,49 €/m | ||

| Gas | 1.1 × 0.20 €/m | 0,22 €/m | ||

| Strom | 1.1 × 0.05 €/m | 0,05 €/m | ||

| Fülldraht | Für a=3 mm: ¼ (1,1 × 1,08 €/m) | 0,30 €/m | ||

| Summe für das Laser-MIG-Hybridschweißen | 400.000 € |

1,06_€/m |

5,11_€/car |

Flowdrilling

Das Flowdrilling (Fließbohren) ist die bevorzugte Option zur Befestigung des oberen Deckels am Batterieträger unter Verwendung von Klebstoffen zwischen Deckel und Träger, da der Deckel für gelegentliche Reparaturen immer noch abgenommen werden kann, obwohl die Schrauben fest gegen Lösen gesichert sind. Vor dem Fließbohren wird der Deckel mit Klebstoffen und/oder einer Elastomerdichtung an der Batteriewanne befestigt.

Der Deckel ist im Falle des Volkswagen ID.4 aus Aluminium gefertigt und wiegt 7 kg. Die Materialkosten für Aluminiumblech betragen nach Angaben der Londoner Leichtmetallbörse (LME) ca. 3,26 €/kg ohne Stanzen, d.h. 22,82 €/Auto.

Die Anwendung von Zweikomponentenklebern für Metall-Kunststoff-Verbindungen ist 10-15 mal teurer als die von Einkomponentenklebern für Metall-Metall-Verbindungen (anaerobe Verbindungen, die durch Kontakt mit Metall aushärten):

- Ein-Komponenten-Dispenser: 15.000-20.000 € + Roboter

- Zwei-Komponenten-Dispenser: 30.000-40.000 € + Roboter

Die Kolbenpumpe braucht mehr als 30-40 Sekunden, um sich wieder aufzuladen. Pausen während des Produktionsanlaufs können vor allem bei Zweikomponentenklebern Probleme verursachen.

Der Volkswagen ID.4-Deckel hat die folgenden Merkmale:

- Unlackiertes Aluminium, 2,2 m² (3420 in²), 1691 x 1302 x 16 mm

- 7,3 kg

- Robotisch aufgebrachter NVH-Schaum zwischen Deckel und Fahrzeug

- Elektrisch isolierende Zwischenlagen zum Schutz vor galvanischer Korrosion, vorgestanzt von der Rolle

- Nahtlänge: 2 × 1691 mm + 2 × 1302 mm = ca. 6 m

- Anzahl der Fließbohrbefestiger: 2 × 18 + 2 × 23 = 82

- Anzahl der eingeschnürten, langen, hochfesten 8.8 Schrauben und Muttern: 4

- Anzahl der elektrisch isolierten Bolzen: 4 x 6 = 24 (vernachlässigt)

Der Ford Mach-E-Deckel weist die folgenden Merkmale auf:

- Kunststoffverbund mit manuell aufgebrachtem NVH-Schaum zwischen Deckel und Fahrzeug

- 2,6 m² (4086 in²)

- 64 Deckelschrauben mit UBS-Köpfen und Unterlegscheibe

- Flache Dichtung rundherum

- 14,5 kg

Diese Studie vernachlässigt die Kosten und das Gewicht herkömmlicher Verbindungselemente und des Klebstoffauftrags und konzentrierte sich nur auf das Fließbohrverfahren. Es ist möglich, Schrauben mit unterschiedlichen Längen, aber nicht mit unterschiedlichen Durchmessern mit demselben Fließbohrkopf zuzuführen und zu verwenden. Üblich sind M4 oder M5 mit einer Länge von 20-25 mm.

Die Schraube dreht sich nur 0,8 bis 1,6 Sekunden lang in vier Stufen. Zusätzliche Zeit wird für die Zufuhr der Schraube und die Bewegung des Roboters benötigt. Somit beträgt die typische Zeit 3,25 Sekunden pro Schraube.

Berechnung der Flowdrilling-Kosten (zum Vergrößern bitte anklicken)

Tabelle 10: Investitions- und Verbrauchskosten für Flowdrilling

|

Maschinen |

Spezifikation |

Investment |

Kosten pro Meter |

Kosten pro Auto |

| 3 Flowdrilling-Roboter | 3 Flowdrilling-Roboter mit einer Tragfähigkeit von 350 kg zu je 84.000 € | 252,000 € | ||

| 3 Flowdrilling-Köpfe | 3 Flowdrilling-Köpfe zu je 47.000 € | 141,000 € | ||

| 1 Roboter | 1 Deckel-Handhabungsroboter | 84,000 € | ||

| Zaun, Greifer, PLC | 23,000 € | |||

| Zwischensumme für Flowdrilling-Ausrüstung | 500,000 € | 0.50 €/Auto | ||

| 82 Fasteners/Auto à 0,15, 0,10 oderr 0,03 €/Fastener, d.h. im Durchschnitt 0,125 €/Fastener | 10.25_€/Auto | |||

| Energiekosten pro Auto | 0.05 €/Auto | |||

| Total for flowdrilling of 6 m seam length/car (excluding adhesives) | 500,000 € | 1.80 €/m | 10.80 €/Auto |

Videos von Sandy Munro

Diese Studie wurde durchgeführt, während und nach dem Ansehen der sehr lehrreichen Videos von Sandy Munro von Munro & Associates in der Gegend von Detroit, der seine Arbeit über das Zerlegen von Volkswagen ID.4 und Ford Mustang Mach-E Batteriepacks in Zusammenarbeit mit SABIC veröffentlichte, um ein Pack zu entwickeln, das aus Thermoplasten besteht.

VW ID.4: Battery Teardown, 28 May 2021, 12:36 min

© Munro & Associates

In diesem Video beschreibt Sandy Munro, dass für die VW-Batteriewanne Unterschale Mittel 1EA 804 842 R ein modularer Ansatz und eine wassergekühlte Bodenplatte (die Batterien werden von unten nach oben gekühlt) verwendet wurden, wobei "einige wirklich ausgefallene Strangpressprofile mit einigen ausgefallenen Schweißarbeiten und einigen ausgefallenen Bearbeitungen" verwendet wurden.

Die elektrischen Verbindungen zwischen den Batterien werden mit Steckverbindern im Rückgrat-Design hergestellt, so dass sich alles in der Mitte der Batterie befindet, während ihre flexible Form eine thermische Ausdehnung und Kontraktion ermöglicht.

VW ID.4: Battery Tray - 53% Weight Reduction, Sandy Munro in collaboration with John Waters and Dave Sullivan from Sabic, 23 June 2021, 25:06 min

© Munro & Associates

Laser- oder hybrides Laser-MIG-Schweißen wird an den Ecken der vier Strangpressprofile des Rahmens verwendet, wobei die wassergekühlten Aluminiumbleche an der Unterseite gelötet (oder eher rollgeklebt) werden. Die wassergekühlten Bleche sind widerstandsgeschweißt (oder Refill FSSW geschweißt) oder mechanisch am Rahmen befestigt, ein Verfahren, das in der Benchmarking-Studie von AluStir nicht im Detail behandelt wurde.

Es ist anzumerken, dass das Hartlöten von Aluminiumbauteilen dieser Grösse technisch sehr anspruchsvoll wäre, insbesondere bei der gewünschten Zykluszeit von 100 Sekunden, und dass lokale Schweißverfahren hier viel bessere Bedingungen bieten sollten. OEMs und Tier-1-Zulieferer, die auf das Löten von Kühlern von Verbrennungsmotoren spezialisiert sind, werden jedoch wahrscheinlich in den Bereich der E-Mobilität einsteigen, wo die Kühlungsanforderungen ähnlich anspruchsvoll sind wie bei herkömmlichen Autos und Lastwagen. Sabic behauptet jedoch, dass eine thermoplastische Lösung 30 % leichter als Aluminium sei (9:56), was in der Tat sehr attraktiv wäre.

Das Video zeigt, wie gut sich flammhemmende Kunststoffe für die Herstellung von Batteriewannen eignen:

- Um sicherzustellen, dass von den Batterien im Betrieb keine Gefahr ausgeht, wird im ECE R34/R100 Testverfahren oder im koreanischen Testverfahren ein Unfallszenario mit Feuer

nachgestellt.

- Bei den ECE-Tests wird in einer Metallwanne unter der voll geladenen Batterie ein Benzinfeuer entzündet und die Batterie etwa zwei Minuten lang thermisch belastet.

- Beim koreanischen Prüfverfahren wird die Batterie durch eine Anordnung von 144 Gasflammen ("roofing torch") thermisch belastet.

First look at the Ford Mustang Mach-E Electric Battery, 5 July 2021, 18:47 min

© Munro & Associates

Die Batteriewanne des Ford Mustang Mach-E hat kostenoptimierte Schnittstellen mit dem Ziel, ihn so zu produzieren, dass sich die Menschen das Fahrzeug leisten können und die Unternehmen neben der Rettung des Planeten auch Gewinne erzielen.

Die Batterie ist ein struktureller Teil des Fahrzeugs, um Gewichtseinsparungen in der Rohkarosserie zu ermöglichen. Sie ist mit mehreren Bolzen an sehr leichten Türschwellern befestigt, und die Knautschzone ist aus Aluminiumguss gefertigt. Sandy Munro kam zu dem Schluss, dass die Konstruktion sehr gut gelungen ist.

Die Aluminium-Strangpressprofile werden nach einem modularen Konzept zusammengebaut, was die Reparatur, die Wiederverwendung und das Recycling vereinfacht. Sie ist schwarz lackiert, aber nicht vollständig elektrisch gegen die Fahrzeugkarosserie isoliert, obwohl die Korrosionsprobleme in der Region Detroit, wo im Winter viel Salz verwendet wird, wohl bekannt sind.

Sandy Munro bemerkte einige Unterschiede zwischen den MIG-Schweißnähten der linken und rechten Halterungen auf der linken und rechten Seite des Fahrzeugs, die entweder auf der einen Seite von einem Roboter und auf der anderen Seite von Hand geschweißt wurden oder zumindest unterschiedlich programmiert waren: In einer der Schweißnähte ist der Endkrater außerhalb der hochbelasteten Zone geparkt und hat einen Einbrand am Schweißbeginn. Sandy Munro kommt daher zu dem Schluss, dass mehr Konsistenz und Genauigkeit erforderlich sind.

Ford Mustang Mach-E Battery Exposed, 9 July 2021, 18:15 min

© Munro & Associates

In diesem Video kommentiert Sandy Munro den Verbunddeckel, der mit 64 Deckelschrauben mit UBS-Köpfen und einer Unterlegscheibe am Batterieträger des Ford Mach-E befestigt und rundum mit einer flachen Elastomerdichtung ähnlich einem O-Ring abgedichtet ist. Die folgenden Akronyme und Terminologien werden von Sendy Munro verwendet:

- UBS: Uniform bearing surface/stress

- NVH: Geräusch, Vibration, Rauheit (noise vibration harshness)

- Verbundwerkstoff: Verstärkte Kunststoffe

- Verbundwerkstoff: Mehrschichtige Kunststoffe

Conclusions

Die Schlussfolgerungen aus dieser Benchmarking-Studie sind wie folgt:

- Gegenwärtig werden die meisten Batterieträger aus Aluminium hergestellt, und die erfolgreichsten Hersteller verwenden zu ihrer Herstellung das Rührreibschweißen.

- Die Kombination der vier Schweiß- und Fügeverfahren Rührreibschweißen, MIG-Schweißen, Laser-MIG-Hybridschweißen und Fließbohren erfordert eine maßgeschneiderte Maschineninvestition von nur 30

Mio. € für die Herstellung von 200 000 Aluminium-Batterieschalen pro Jahr bei Produktionskosten von ca. 400 € einschließlich Material, aber ohne Lohnkosten und Gemeinkosten.

- Materialkombinationen aus Aluminium, Stahl und Kunststoffen können weitere Vorteile hinsichtlich Gewichtseinsparung, Crash-Tauglichkeit und Brandschutz bieten, wenn geeignete Fügeverfahren eingesetzt werden können, um die erforderlichen Verbindungen zwischen unterschiedlichen Materialien herzustellen.

Bitte kontaktieren Sie stephan.kallee@alustir.com (Tel: +49 6024 636 0123) bei AluStir, um einen tieferen Einblick in die kosteneffiziente Produktion von Batterieträgern und anderen Automobilprodukten zu erhalten.

"CyberJoin Interview: Prozessvergleich bzgl. Qualität, Kosten und Nachhaltigkeit." Ein 2 Minuten langes Interview von Stephan Kallee (AluStir) beim "CyberJoin" Kick-Off-Meeting

© MPA Stuttgart, GSI-SLV, AluStir, 27. Juli 2023

Siehe auch

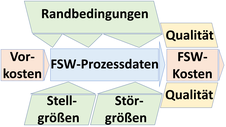

Bei der Prozessregelung wurde in wissenschaftlichen Veröffentlichungen bisher vor allem die Schweißnahtqualität in Abhängigkeit von den Prozess-Variablen berücksichtigt. Insbesondere im Automobilbau liegt der Fokus aber auf den Kosten, was im aiCAMstir-Wertsteigerungs-Flussdiagramm dargestellt wird.

Quellen

- Jens Hembokel: Wirtschaftlichkeit und Kosten

in der Schweißtechnik. Gelsenkirchen. 7. Oktober 2014, S. 41 and 43.

- ESAB North America: Handbook of

Economics.

- Ing. Jürgen Purner: Schweißprozessevaluierung: Zeit- und Kostenreduktion mittels moderner Schweißverfahren. Diplomarbeit an der Hochschule Mittweide 2017, S. 86 and 91.