Pressschweißen unter hohem Druck und bei ausreichender Dehnung der Fügepartner bzw. deren Oberflächen im Walzspalt

Plattieren (Metal Cladding) ist nach DIN EN ISO 2080 definiert als das „Aufbringen eines Metallüberzugs auf einem anderen Metall durch mechanische Fabrikationsverfahren“. Zum Plattieren

geeigneten Verfahren können z.B. anhand der erreichbaren Auflagedicke unterschieden werden:

• Galvanische Abscheidung, wenige Mikrometer

• Auftragsschweißen, mehrere Millimeter

• Kaltwalzplattieren, bis 6 mm

• Warmwalzplattieren, bis 55mm

• Sprengplattieren, bis 200 mm

Walzplattieren

Beim Walzplattieren wird zwischen Kalt- und Warmwalzplattieren unterschieden. Wenn die Werkstoffpaarung eine ausreichende Duktilität aufweist, kann kaltgewalzt werden. Zur Steigerung der

Duktilität von festen Werkstoffen oder zur Angleichung der Fließspannung von stark unterschiedlichen Werkstoffen, wird warmgewalzt. Heutzutage lassen sich fast alle technisch relevanten

Werkstoffe in Kombination als plattierter Verbund herstellen. Hier bei können sowohl dünne Bleche als auch ganze Brammen verarbeitet werden. Industriell werden walzplattierte Verbundwerkstoffe

eingesetzt, wenn die Eigenschaften eines Grundwerkstoffes durch Auflagewerkstoffe hinsichtlich der mechanischen, thermischen oder chemischen Beständigkeit verbessert werden können, ohne auf einen

meist teureren Grundwerkstoff umzusteigen.

Beispiele hierzu sind Kupfer auf Stahl zur Verbesserung der elektrischen Leitfähigkeit (Elektrotechnik), nichtrostender Stahl auf Stahlzwecks Korrosionsschutz im chemische Apparatebau und für

CRA lined Pipes oder Reinaluminium auf Aluminiumlegierungen für einen verbesserten Korrosionsschutz in der Luft- und Raumfahrt.

Das Anwendungsspektrum reicht von Knopfzellen (Kupfer/RostfreierStahl/Nickel) und Lithium-Ionen-Batterien (Kupfer/Nickel) über Folien für Katalysatoren (Aluminium/rostfreier Stahl),

Fassadenelemente (Kupfer/Stahl) und Haushaltswaren (Kupfer/rostfreier Stahl) bis hin zu Bimetallen an

elektrischen Kontakten (Alu/Kupfer) oder sogenannten Übergangsstücken (Transition Joints) zur Vermeidung von galvanischer Korrosion im Schiffbau (Stahl/Aluminium).

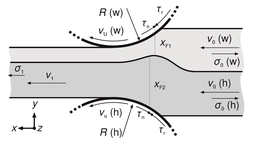

Der Aufbau eines Plattierverbunds durch Pressschweißverbindungen findet unter hohem Druck und ausreichender Dehnung der Fügepartner bzw. deren Oberflächen im Walzspalt statt. Im Walzspalt müssen die erforderlichen Bedingungen erzeugt werden, um einen vollflächigen und tragfähigen Verbund zu erhalten.[1]

Der Aufbau eines Plattierverbunds durch Pressschweißverbindungen findet unter hohem Druck und ausreichender Dehnung der Fügepartner bzw. deren Oberflächen im Walzspalt statt. Im Walzspalt müssen die erforderlichen Bedingungen erzeugt werden, um einen vollflächigen und tragfähigen Verbund zu erhalten.[1]

Einzelnachweise

- Hans Christian Schmidt: Ein Beitrag zum stoffschlüssigen Fügen durch plastische Deformation: partielles Kaltpressschweißen durch inkrementelles Walzen. Dissertation zur Erlangung des Dr.-Ing. an Universität Paderborn, 10. Dezember 2018. Unter der Creative Commons Lizenz vom Typ „Namensnennung - Nichtkommerziell-Weitergabe unter gleichen Bedingungen 4.0 International“ (CC BY-NC-SA 4.0) verfügbar, auch als On-line Version der UB Paderborn abrufbar.

Lizenz

Dieser Artikel ist unter der Creative Commons Lizenz vom Typ „Namensnennung - Nichtkommerziell - Weitergabe unter gleichen Bedingungen 4.0 International“ (CC BY-NC-SA 4.0) verfügbar.