aiCAMstir: Prozessregelung

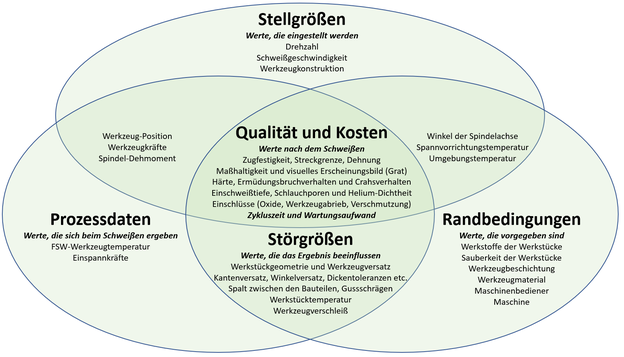

FSW-Qualität und Kosten in Abhängigkeit von Randbedingungen, Stellgrößen, Prozessdaten und Störgrößen

Bild 1. Qualität und Kosten beim Rührreibschweißen in Abhängigkeit von Randbedingungen, Stellgrößen, Prozessdaten und Störgrößen (zum Vergrößern anklicken)

© Stephan Kallee at AluStir, CC BY-SA 4.0

Die Qualität und die Kosten einer Rührreibschweißung hängen von den Randbedingungen, Stellgrößen, Prozessdaten und Störgrößen ab. Dabei sind:

- Randbedingungen: Werte, die vorgegeben sind

- Stellgrößen: Werte, die eingestellt werden

- Prozessdaten: Werte, die sich beim Schweißen ergeben

- Störgrößen: Werte, die das Ergebnis beeinflussen

- Qualität und Kosten: Werte, die nach dem Schweißen erhalten bleiben

Manche Werte lassen sich nicht eindeutig zuordnen. So sind die Anpresskräfte bei modernen kraftgeregelten CNC-Maschinen eine Stellgröße und bei konventionellen, positionsgesteuerten Maschinen schwer messbare Prozessdaten.

Bei modernen FSW-Maschinen werden komplexe Kraft-Weg-Regelungsalgorithmen eingesetzt, die eine eindeutige Zuordnung zusätzlich erschweren. Wenn konventionelle Fräsmaschinen zum Rührreibschweißen verwendet werden, sind Drehzahl und Schweißgeschwindigkeit die wichtigsten Stellgrößen. Bei der Parameteraufzeichnung mit modernen Knickarmrobotern werden hingegen die als Stellgröße verwendeten x-y-z-Werte der Werkzeugposition über die Zeit aufgezeichnet, wobei die durch die Prozesskräfte verursachte Nachgiebigkeit des Roboter im ersten Schritt vernachlässigt wird.

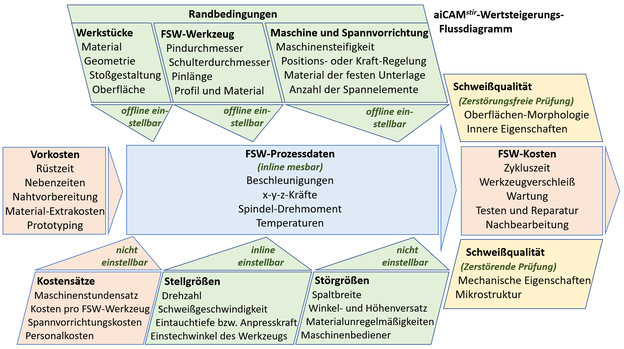

Bild 2. aiCAMstir-Wertsteigerungs-Flussdiagramm: Qualität und Kosten in Abhängigkeit von den FSW-Prozessdaten beim Rührreibschweißen nach Hartl, 2021, S. 12, Zappia 2010, S. 187, Roth 2016, S. 13 und Mishra 2018 (zum Vergrößern bitte anklicken)

© Stephan Kallee at AluStir, CC BY-SA 4.0

Bei der Prozessregelung wurde in wissenschaftlichen Veröffentlichungen bisher vor allem die Schweißnahtqualität in Abhängigkeit von den Prozess-Variablen berücksichtigt. Insbesondere im Automobilbau liegt der Fokus aber auf den Kosten, was im aiCAMstir-Wertsteigerungs-Flussdiagramm dargestellt wird.

Die Kosten beim Reibrührschweißen setzen sich aus den Vorbereitungskosten, den eigentlichen Prozesskosten sowie den Nacharbeitskosten zusammen:

FSW-spezifische Vorkosten

- Bei kleinen Losgrößen sind die Rüstkosten nicht zu vernachlässigen, z.B. für das Wechseln der Spannvorrichtung und des FSW-Werkzeugs, was heutzutage auch automatisch erfolgen kann, indem sich ein Roboter eine in einem Hochregal über der Maschine gelagerte Spannvorrichtung in der Maschine positioniert.

- Die Materialhandhabungskosten zum Bereitstellen der Werkstücke mit einem Gabelstapler oder einem automatisierten Materialhandhabungssystem spielen vor allem in der Großserienfertigung eine wichtige Rolle, da es bei logistischen Problemen schnell zu Maschinenstillstandzeiten kommen kann.

- Bei Gussteilen muss der Schweißnahtbereich in vielen Fällen duch CNC-Fräsen vorbereitet werden, entweder, um die Trennmittel, Gussschrägen oder übermäßigen Fasen zu entfernen oder um für das Rührreibschweißen erforderlichen Geometrietoleranzen zu erreichen, z.B. bezüglich Fügespalt, Wandstärkenschwankungen, Ebenheit, Kantenversatz und Winkelversatz.

- In der Luft- und Raumfahrt und beim Herstellen von Druckbehältern für Klimaanlagen werden die Teile normalerweise nach dem CNC-Fräsen und vor dem Rührreibschweißen in einer Waschanlage gewaschen. Im Automobilbau wird das Kühlschmiermittel unter Berücksichtigung der Verunreinigungsgefahr der Schweißnaht nur abgeblasen.

- Die FSW-spezifischen Toleranzanforderungen führen bei Strangpressprofilen zu höheren Materialkosten als bei weniger Spaltbreiten-empfindlichen Prozessen wie MIG-Schweißen. Die Hersteller von Strangpressprofilen müssen am Anfang und Ende jedes etwa 20 m langen Strangpressprofils jeweils etwa 1-2 m abschneiden, um diese Toleranzen einhalten zu können. Obwohl die abgeschnittenen Profilenden recycelt werden können, entstehen dadurch FSW-spezifische Materialmehrkosten.

- Der wichtigste Kostenanteil liegt aber in den Maschinenbeschaffungskosten, die sich im Maschinenstundensatz wiederfinden.

Kostensätze

Kostensätze geben die Kosten der im Projekt eingesetzten Ressourcen pro Betrachtungseinheit (z.B. pro Stunde) an. Auf Basis von Kostensätzen können für einen geschätzten Arbeitsaufwand im Projekt die Kosten ermittelt werden.

- Der Maschinenstundensatz ist ein Teil der Kostensätze und bezieht sich auf die Kosten, die die FSW-Maschine je Produktionsstunde verursacht. Dazu gehören kalkulatorische Abschreibung, kalkulatorische Zinsen, Raumkosten, Energie, Instandhaltung, Schmierstoffe und mehr.

- Kosten pro FSW-Werkzeug beziehen sich auf die Kosten, die bei der Verwendung von FSW-Werkzeugen durch die Beschaffung und die Lagerhaltung anfallen.

- Bei Spannvorrichtungen die ausschließlich für ein Produkt eines einzelnen Kunden verwendet werden, können die Spannvorrichtungskosten dem Kunden bereits am Anfang des Projektes in Rechnung gestellt werden.

- Personalkosten beziehen sich auf die Kosten, die z.B. durch den Maschinenbediener sowie anteilmäßig durch den Maschineneinsteller, die Schweißaufsichtsperson, den Gabelstaplerfahrer und den Metallurgen anfallen.

FSW-Prozesskosten

- Kurze Zykluszeiten werden bei hoher Maschinenauslastung angestrebt, um die FSW-Maschine so effektiv wie möglich zu nutzen. Die meisten Hersteller von Großserienprodukten verwenden beim Production-Ramp-Up und in der Anfangs- oder Endphase der Produktion eines Bauteils weniger aggressive Schweißparameter mit langsameren Schweißnahtgeschwindigkeiten, um die Toleranzfenster zu vergrößern und den Verschleiß zu mindern. Es gibt daher unterschiedliche Parametereinstellungen für Qualitäts- und Verschleiß-optimiertes oder Schweißnahtgeschwindigkeits-optimiertes Rührreibschweißen mit unterschiedlichen Ausschussraten und Werkzeugverschleißkosten.

- Die FSW-Werkzeugverschleißkosten für das regelmäßige Austauschen verschlissener FSW-Werkzeuge führen bei einer vollausgelasteten Maschine im Laufer ihrer Lebensdauer zu ähnlich hohen Kosten wie die ursprünglichen Investitionskosten, insbesondere beim Schweißen von Aluminiumguss, Kupfer, Stahl oder anderen schwer zu schweißenden Werkstoffen überschreiten sie die Investitionskosten sogar in vielen Fällen.

- Die beweglichen Teile einer FSW-Maschine, insbesondere die Spindellagerung und die x-y-z-Achsen müssen regelmäßig geschmiert, auf Verschleiß untersucht und gewartet werden. Die Durchführung der Wartungsarbeiten sollte protokolliert werden, unter anderem um nachweisen zu können, ob ein Lagerschaden durch konventionellen Verschleiß oder durch einen Bedienerfehler (Kollisionsschaden) oder eine Überlastung (zu hohe Anpresskraft bei dicken Bauteilen) hervorgerufen wurde.

- Oft werden die FSW-Kosten in Fixkosten und variable Kosten unterteilt:

-

- Die Fixkosten entstehen unabhängig von der Auftragslage und Maschinenauslastung, z.B. für die Abschreibung der Maschinenbeschaffungskosten.

- Variable Kosten hängen von der auf der FSW-Maschine produzierten Stückzahl ab, weil sie nur für die Herstellung eines Produkts anfallen, wie z.B. Werkzeugverschleiß und Stromverbrauch.

Qualitätssicherungs- und Nacharbeitskosten

- Im Rahmen der Qualitätssicherung müssen FSW-Produkte durch zerstörungsfreie und zerstörende Prüfverfahren begutachtet werden, im einfachsten Fall duch eine Sichtprüfung, wobei die Prüfkosten in Abhängigkeit von den eingesetzten Prüfverfahren keinesfalls vernachlässigt werden dürfen.

- Bei Produkten mit hohem Wert, lohnt sich oft eine Reparatur von bei der Qualitätssicherung bemerkten Fehlern. Im Schiff- und Schienenfahrzeugbau können fehlerhafte Schweißungen mit der FSW-Maschine oder einer Flex partiell entfernt werden, woraufhin die Fehlstelle von Hand mit dem MIG-Schweißverfahren repariert werden kann. Im Rohrleitungsbau und bei nicht-schmelzschweißbaren Luft- und Raumfahrt-Legierungen kann die Fehlstelle möglicherweise mit einem größeren FSW-Werkzeug, d.h. mit größerem Pin-Durchmesser und größerem Schulterdurchmesser repariert werden.

- In vielen Fällen wird der Wulst rechts und links der Schweißnahtoberseite durch CNC-Fräsen oder Bürsten entfernt, in einigen Fällen sogar in der selben Aufspannung direkt nach dem Rührreibschweißen.

- In seltenen Fällen, insbesondere bei rührreibgeschweißtem Aluminiumguss in Motorblöcken, wird nach dem Rührreibschweißen eine zeitaufwendige Wärmenachbehandlung der Bauteile durchgeführt, um die mechanischen Eigenschaften des Grundmaterials und der Schweißungen zu verbessern.

- Die automatisierte Datenverarbeitung und Datensicherung der beim Rührreibschweißen eingestellten Parameter und der gemessenen Variablen, evt. sogar die Bilddatenverarbeitung und Abspeicherung von Videos führt zu vorhersehbaren Speicherplatzkosten, so dass es sich lohnt, sich bereits frühzeitig bei der Beschaffung einer FSW-Maschine über speicherplatzoptimierte Datensicherung Gedanken zu machen.

Randbedingungen

Werkstücke

Wenn ein neues Projekt angefragt wird, fragt ein erfahrener Rührreibschweißer als erstes nach den Randbedingungen, d.h. den Werten die vorgegeben sind und sich während der Schweißung nicht ändern lassen. Dabei interessiert er sich vor allem für die Werkstoffspezifikation, da Aluminiumlegierungen der 6000er-Serie sehr viel einfacher zu schweißen sind als die der 2000er-Serie. Auch die Herstellungsart (Blech, Strangpressprofil oder Guss) bis hin zum Warmauslagerungszustand, z.B. T4 oder T6 bei der 6000er Serie spielen eine Rolle.

Die zweitwichtigsten Fragen beziehen sich auf die Werkstück-Geometriedaten. Ganz besonders wichtig ist dabei die Wandstärke bzw. geforderte Einschweißtiefe. Ist die Naht für ein konventionelles FSW-Werkzeug zugänglich und kann das Bauteil von der Wurzelseite unterstützt werden, indem es auf eine feste Unterlage gelegt wird? Handelt es sich um eine lange gerade Naht, eine nicht-lineare Naht in der Ebene (2D-Naht) oder um ein dreidimensionales Bauteil (3D-Naht)? Handelt es sich um ein Blech, eine Platte oder ein Rohr? Wo kann das Endloch geparkt werden? Sind Anlauf- und Ablaufbleche erforderlich oder sogar, wie beim Rohrschweißen ein in die Schulter zurückziehbarer Stift?

Die Oberflächenbeschaffenheit beeinflusst die zu erwartende Schweißnahtqualität. Sind vom Walzen Schmiermittelreste auf den Blechen oder wurden diese sogar in die Oberfläche hineingewalzt? Haben sich beim Lagern oder bei der Wärmebehandlung bereits dicke, weiße Oxidschichten gebildet? Wurden beim CNC-Fräsen Kühlschmiermittel oder Minimalschmiermengen eingesetzt? Befinden sich auf der Oberfläche noch Trennmittel der Gussform?

Eine wichtige Frage bezieht sich darauf, ob es sich um eine Stumpfnaht (I-Naht), eine Überlappnaht oder um eine eine Eck- oder Kehlnaht handelt. Sollen vor dem endgültigen Schweißen Heftnähte angefertigt werden, um z.B. einen Deckel in einem Gussbauteil zu positionieren?

FSW-Werkzeug

Anhand der Werkstück-Daten kann das FSW-Werkzeug spezifiziert und beschafft werden. In der industriellen Fertigung werden die FSW-Werkzeuge meist bei einem erfahrenen FSW-Werkzeughersteller bestellt, in der Forschung und Entwicklung wird oft die Herstellung auf eigenen Drehmaschinen bevorzugt.

Die wichtigsten FSW-Werkzeugmerkmale sind der Durchmesser des Pins, der Schulter-Durchmesser und die Pin-Länge. Bei weichen Werkstoffen wie Aluminium-, Magnesium- und Kupferlegierungen wird in den meisten Fällen ein profilierter Stift und eine profilierte Schulter eingesetzt, die das plastifizierte Material in die richtige Richtung fördern. Für Aluminiumguss wird der Stift häufig aus Hartmetall hergestellt, um den abrasiven Verschleiß zu minimieren. Zum Schweißen von Stahl oder Titan sind Spezialwerkzeuge erforderlich.

FSW-Maschine und Spannvorrichtung

Wenn die Werkstücke und die FSW-Werkzeuge bekannt sind, kann eine geeignete FSW-Maschine ausgesucht oder spezifiziert werden. Die erste Frage dabei ist voraussichtlich, ob ein Roboter, eine adaptierte CNC-Fräsmaschine, eine Portalmaschine oder eine Sondermaschinenbau erforderlich sind. Dabei wird meist auf hohe Steifigkeit Wert gelegt, aber in z-Richtung kann auch eine gewisse Nachgiebigkeit gewünscht sein, um die Anpresskräfte z.B. mit einem Federpaket konstant zu halten und Bauteil-Höhentoleranzen auszugleichen.

Zum Ausgleich von Bauteiltoleranzen wird bei FSW-Maschinen häufig ein CNC-gesteuertes Kraftregelungssystem eingesetzt. Wenn konventionelle FSW-Fräsmaschinen verwendet werden, wird meist mit einer konventionellen Positionssteuerung gearbeitet, oder es wir ein kraftentkoppelter FSW-Kopf eingebaut, der das Spindellager vor den hohen Anpresskräften und Vibrationen schützt und die Bauteiltoleranzen ausgleicht.

Durch die Materialwahl der festen Unterlage kann die Temperatur in der Schweißnaht in Abhängigkeit von der Wärmeleitfähigkeit der festen Unterlage beeinflusst werden. Durch Beschichtungen lässt sich das ungewünschte Anhaften des Werkstücks auf der Unterlage vermeiden, was vor allem bei Aluminiumlegierungen der 1000er Serie nach dem Schweißen zu Herausforderungen führt.

Die Anzahl der mechanischen, pneumatischen oder hydraulischen Spanner muss anforderungsgerecht gewählt werden. Beim Schweißen von Bodenplatten auf den Rahmen von Batteriewannen werden die Spannvorrichtungen oft während des Schweißens geöffnet, um die Zugänglichkeit für das FSW-Werkzeug zu gewährleisten.

Stellgrößen

Die Prozessparameter lassen sich bei vielen FSW-Maschinen während des Schweißens verändern, z.B. kann das Drehzahl-zu-Schweißgeschwindigkeits-Verhältnis während des Schweißens variiert werden, um heißere oder kältere Schweißtemperaturen zu erhalten. Dazu wird, insbesondere beim Schweißen von Kupfer, ein Temperatursensor in das sich drehende Werkzeug eingebettet und die Messwerte werden heutzutage nicht mehr über Schleifringe sondern kabellos übertragen.

Die Eintauchtiefe des FSW-Werkzeugs kann z.B. über mechanische Rollen neben dem FSW-Werkzeug begrenzt werden oder durch die Regelung der Anpresskraft konstant gehalten werden. Wenn ein Einstechwinkel eingesetzt wird, ist bei nicht-linearen Nähten eine aufwendige Spindelkinematik erforderlich.

Störgrößen

Die Störgrößen haben einen negativen Einfluss auf das Schweißnahtergebnis oder die beim Schweißen entstehenden Kosten. Sie lassen sich während des Schweißens nicht beeinflussen. Dem sorgfältigen Einspannen der Bauteile ist daher größte Aufmerksamkeit zu schenken, um folgende geometrische Störgrößen zu minimieren:

- Fügespalt

- Kantenversatz

- Winkelversatz

- Übermäßige Fasen oder Gussschrägen

- Wandstärkenschwankungen, z.B. bei mangelhafte Strangpressprofilen

- Unebene Schweißnahtunterlage

- Fehlpositionierung des Werkzeuges zu weit links oder rechts von der Fügelinie

Lunker in Gussbauteilen, Werkstück-Materialverwechslungen und andere Materialfehler stellen schwer zu diagnostizierende Herausforderungen dar, die sich unter anderem durch Empfehlungen der Norm ISO 3834 minimieren lassen.

Obwohl das Rührreibschweißen heutzutage meist automatisiert durchgeführt wird, hat der Maschinenbediener einen wesentlichen Einfluss auf das Schweißergebnis, und muss daher nach ISO 25239 geschult werden. Er hat auch einen signifikanten Einfluss auf die Kosten des Rührreibschweißens, indem er z.B. unvorhergesehene Maschinenstillstandzeiten minimiert und für Wartungs- oder Reinigungsarbeiten an der FSW-Maschine nutzt.

FSW-Prozessvariablen

Die FSW-Prozessvariablen können während des Schweißens gemessen, aufgezeichnet und ausgewertet werden. Sie entstehen aufgrund der oben aufgelisteten Randbedingungen, Stellgrößen und Störgrößen. Die wichtigsten Kenngrößen sind wie folgt:

Beschleunigungswerte

Beschleunigungen und Schwingungen können mit Beschleunigungs-, Weg- oder Geschwindigkeitssensoren gemessen werden. Meistens werden Beschleunigungssensoren verwendet, um die mechanischen Schwingungen auf Basis des piezoelektrischen Effekts zu ermitteln. Beschleunigungs-Messungen sind ein geeignetes Instrument zur Inline-Prozessüberwachung der Schweißnahtoberflächenmorphologie, weil damit Schweißnähte mit unregelmäßiger Oberfläche bereits während des Schweißens identifiziert werden können. Die Beschleunigungssensoren sollten so nah wie möglich an der Pin- oder Schulteroberfläche positioniert werden.[1]

Kräfte in x-, y-, und z-Richtung

Es ist empfehlenswert, ein Kraftüberwachungssystem für das FSW zu implementieren, da es helfen kann, Veränderungen im Zustand des FSW-Werkzeugs, fehlerhafte oder defekte Teile, fehlende Teile und Schwankungen der Schweißqualität zu erkennen. Die Axialkraft Fz, die entlang der Rotationsachse des Werkzeugs auftritt, ist dabei von größter Bedeutung für den FSW-Prozess.[1]

In der Eintauchphase ergibt sie sich aus dem Widerstand des Werkstoffs gegen das Eindringen des Werkzeugs. In der Hauptphase ist Fz die Kraft, die erforderlich ist, um den Kontakt zwischen der Werkzeugschulter und der Schweißfläche aufrechtzuerhalten. Daher hat die Axialkraft Fz in Verbindung mit der Werkzeugschulter einen wesentlichen Einfluss auf die Verdichtung der Schweißnaht und damit auf deren Qualität.[1]

Spindeldrehmoment

Zusätzlich zu den Prozesskräften, die aus der translatorischen Bewegung des Werkzeugs resultieren, wirkt aufgrund der Spindelrotation ein Drehmoment Mz auf das Werkzeug. Das Spindeldrehmoment steht in engem Zusammenhang mit dem Materialfluss und der Schweißtemperatur. Störungen des Materialflusses, die zu Schweißfehlern führen können, zeigen sich durch Änderungen des resultierenden erforderlichen Drehmoments Mz. Die Messung des Spindeldrehmoments Mz bietet daher die Möglichkeit, die Schweißqualität zu überwachen und zu beeinflussen.[1]

Das Spindeldrehmoment und die Prozesskräfte können indirekt über die Motorströme der Maschinenspindel oder direkt mit Hilfe geeigneter Sensoren gemessen werden, die entweder werkzeug- oder werkstückseitig angebracht werden. Die direkte Messmethode bietet eine höhere Genauigkeit als die indirekte Methode,[1] wobei aber der Einfluss der überlagerten x-y-z-Kräfte berücksichtigt werden muss.

Schweißtemperatur

Die Schweißtemperatur ist eine thermische Prozessvariable, die von der Wärmezufuhr durch die Reibung zwischen Werkzeug und Werkstück sowie von der Wärmeabfuhr während der plastischen Verformung des Materials abhängt. Der vorherrschende Mechanismus der Wärmeerzeugung wird von den Prozessparametern, der Werkzeuggeometrie und den Wärmeleitfähigkeiten des Werkstücks, des Werkzeugs und der festen Unterlage bestimmt. Bei der Wahl der Prozessparameter gilt, dass erfahrungsgemäß hohe Schweißtemperaturen mit hohen Werkzeugdrehzahlen und niedrigen Schweißgeschwindigkeiten korrelieren. Umgekehrt entsprechen niedrige Schweißtemperaturen niedrigen Werkzeugdrehzahlen und hohen Schweißgeschwindigkeiten.[1]

Einerseits muss die Schweißtemperatur hoch genug sein, um das Material in unmittelbarer Nähe des Werkzeugs ausreichend zu erweichen und einen ausreichenden Materialtransport um den Pin herum zu gewährleisten, was zu fehlerfreien Schweißnähten führt. Andererseits müssen die Prozessparameter so gewählt werden, dass die Schweißtemperatur so niedrig wie möglich ist, um eine thermische Schädigung des Materials und die daraus resultierende Reduzierung der mechanischen Eigenschaften zu vermeiden. Aufgrund des selbstregulierenden Verhaltens des FSW-Prozesses in Bezug auf den Wärmeeintrag bleibt die maximale Schweißtemperatur in der Regel unterhalb der Solidustemperatur des Werkstückmaterials.[1]

Die optimale Schweißtemperatur für fehlerfreie Schweißungen liegen wohl in einem Bereich von 75 % bis 90 % der Solidustemperatur des Werkstoffs, wobei sich die Prozentangaben auf absolute Temperaturen in K beziehen. Zur Temperaturmessung der Schweißtemperatur hat sich die Integration von Thermoelementen in den Werkzeugpin oder die Werkzeugschulter bewährt.[1] Die Messdaten werden heutzutage meist kabellos übertragen.

FSW-Schweißnahtqualität

Die Oberflächenmorphologie und die internen Fehler lassen sich durch zerstörungsfreie Prüfung (ZfP) untersuchen. Im einfachsten Fall ist das eine Sichtprüfung während des Schweißens und danach, oder der Einsatz von Ultraschall-Untersuchungen wie PAUT und TOFD.

Die mechanischen Eigenschaften und die Mikrostruktur lassen sich nur mit zerstörenden Prüfverfahren ermitteln, im einfachsten Fall sind das Zug- und Biegeproben sowie eine metallographische Untersuchung.

Die Abhängigkeit der FSW-Schweißnahtqualität und Kosten von den wichtigsten Randbedingungen, Stellgrößen, Prozessdaten und Störgrößen ist im aiCAMstir-Wertsteigerungs-Flussdiagramm zusammengefasst. Dabei werden Randeffekte wie z.B. der Verschleißzustand des Werkzeugs, die Umgebungstemperatur und die Temperatur der Spannvorrichtung nicht aufgelistet, wobei sichergestellt werden muss, dass sich diese in einem akzeptablen Bereich befinden.

Einzelnachweise und weiterführende Literatur

- Roman Hartl: Monitoring and Optimizing the Surface

Quality of Friction Stir Welds Using Machine Learning. Doktorarbeit am Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) an der Technischen Universität München (TUM),

April 2021, Fig. 2.5, S. 12.

- Mishra, D.; Roy, R. B.; Dutta, S.; Pal, S. K.; Chakravarty, D.: A review on sensor based monitoring and control of friction stir welding process and a roadmap to Industry 4.0.

Journal of Manufacturing Processes vol. 36 (2018), pp. 373 – 397.

- Roth, A.: Modellierung des Rührreibschweißens unter besonderer Berücksichtigung der Spalttoleranz (Translated title: „Modelling of friction stir welding with special consideration of

the gap tolerance“). Dissertation. Technical University Munich, Germany: Utzverlag 2016. ISBN: 978-3-8316-4639-5.

- Zappia, T.: Inspection and quality control in friction stir welding. In: Lohwasser, D. et al. (Eds.): Friction stir welding. From basics to applications. Oxford, UK: CRC Press 2010, pp. 183 – 212. ISBN: 978-1-4398-0211-3.

Diese Veröffentlichung ist unter der Creative-Commons-Lizenz „Namensnennung 4.0 International“ (CC BY 4.0) lizenziert.