FSW/FSSW von Kunststoffen

Rührreibschweißen und Rührreibpunktschweißen von Kunststoffen

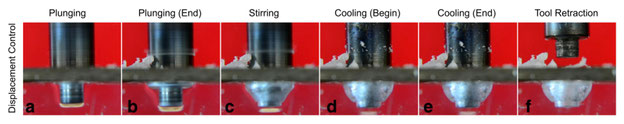

Materialfluss beim FSSW von transparenten Polymeren: (a) Ausgangslage; (b) Spanbildung; (c) Bildung der thermomechanisch beeinflussten Zone (TMAZ) unter dem Werkzeugstift; (d) Vergrößerung der TAMZ; (e) tiefes Eintauchen und (f) Material nach dem Verweilen.

© Francesco Lambiase, Hamed Aghajani Derazkola und Abdolreza Simchi, CC BY 4.0

Beim Rührreibpunktschweißen (FSSW) von Polymeren wurde früher meist eine Positionssteuerung während des gesamten Schweißprozesses eingesetzt, da die verwendeten Maschinen meist keine Vorrichtungen zur Kraftmessung hatten.[1]

Rührreibpunktschweißen von transparentem Plexiglas: Effekt der Positionssteuerung beim Eintauchen, Rühren, Abkühlen und Herausziehen.

© Francesco Lambiase, Hamed Aghajani Derazkola und Abdolreza Simchi, CC BY 4.0

Wenn beim Kunststoffschweißen ausschließlich die Eindringtiefe des Werkzeugs gesteuert wurde, führte das oft zur Bildung eines porösen Bereichs, der das Nugget umgibt. In diesem Bereich bildeten sich oft große Blasen, die durch die vom Polymer absorbierte Feuchtigkeit, die während des Prozesses eingeschlossene Luft und die thermische Schrumpfung während der Abkühlphase entstanden.[1][2]

Diese Blasen beeinflussten das mechanische Verhalten der Schweißnähte dramatisch, da sie die Tragfähigkeit reduzierten und als Spannungserhöhungen wirkten. Der Ablauf des Materialflusses beim Rührreibschweißen von transparentem Polycarbonat (Plexiglas) ist oben in den Fotos a-f dargestellt. Hier wird die Bildung der Blasen zwischen den gerührten und den umgebenden Bereichen zu Beginn der Verweilphase beobachtet. Während der Eintauchphase übt die axiale Belastung eine Druckspannung aus, die die Blasenbildung behindert. Wenn die Werkzeugbewegung jedoch gestoppt wird, sinkt die axiale Belastung, was zu einer leichteren Bildung der Blasen führt.[1][2]

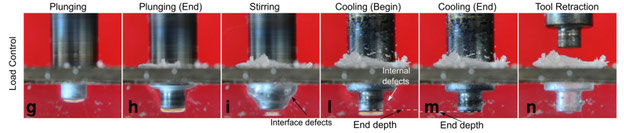

Rührreibpunktschweißen von transparentem Plexiglas: Effekt der Kraftregelung beim Eintauchen, Rühren, Abkühlen und Herausziehen.

© Francesco Lambiase, Hamed Aghajani Derazkola und Abdolreza Simchi, CC BY 4.0

Um die Porenbildung zu vermeiden, setzten Lambiase et al. während der Abkühlphase eine Kraftregelung ein, wie oben in den Fotos g-n gezeigt wird. Dadurch wurde eine Druckbelastung aufgebracht, durch die die am Beginn der Rührphase gebildeten Poren und Hohlräume zusammengepresst wurdne. Die von den Autoren berichteten Ergebnisse waren äußerst vielversprechend; tatsächlich erreichten die unter Kraftregelung hergestellten Schweißnähte einen Verbindungswirkungsgrad von 99 %.[1][2]

ABS (Acrylnitril-Butadien-Styrol)

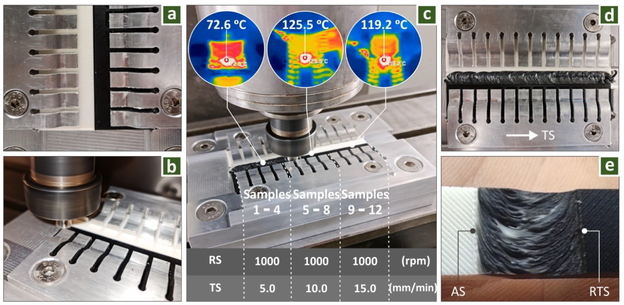

ABS-Werkstücke mit zwei verschiedenen Farben für die Machbarkeitsstudie, fixiert in der Vorrichtung, (b) Proof-of-Concept-Versuch, (c) Set-up für den FSW-Versuch und Überwachung der Temperaturen während des Schweißens, (d) Schweißnaht, die während der Kalibrierung des Prozesses entsteht, und (e) Detail der Schweißnaht.[3]

© Vidakis, N.; Petousis, M.; Korlos, A.; Mountakis, N.; Kechagias, J.D., CC BY 4.0

An drei griechischen Universitäten in Heraklion, Thessaloniki und Karditsa haben Nectarios Vidakis et al. die Machbarkeit des Verbindens von 3D-gedruckten ABS-Platten (Acrylnitril-Butadien-Styrol) mit dem Rührreibschweißverfahren als ein vielversprechendes Thema der hybriden additiven Fertigung (HAM) untersucht. Der Einfluss von drei Prozessparametern auf die mechanische Festigkeit der Verbindungen wurde eingehend untersucht und mit einem vollfaktoriellen Versuchsplan und statistischer Modellierung analysiert. Dazu wurden die Geometrie des Schweißstiftes (zylindrisch oder konisch), die Schweißgeschwindigkeit und die Drehzahl untersucht. Die Effizienz und Qualität der Verbindung wurde durch Zugversuche und morphologische Charakterisierung bewertet.

Insbesondere wurden die besonders interessanten Bereiche der Proben mit stereoskopischer, optischer und Rasterelektronenmikroskopie untersucht. Während des gesamten FSW-Versuchsverlaufs wurde die Schweißtemperatur überwacht, um den Zustand des ABS-Materials während des Prozesses zu bewerten. Die Mehrzahl der geschweißten Proben wies eine höhere mechanische Festigkeit auf als die nicht geschweißten 3D-gedruckten Proben der gleichen Geometrie. Die statistische Modellierung bewies, dass alle Verarbeitungsparameter signifikant waren. Die Durchführbarkeit des FSW-Verfahrens bei 3D-gedruckten ABS-Werkstücken wurde bestätigt, wodurch das FSW-Verfahren zu einem kosteneffizienten Verfahren für das Fügen von 3D-Druckteilen wird, was den industriellen Nutzen des Ansatzes weiter erhöht.[3]

Die Machbarkeitsstudie der Arbeit ist oben dargestellt. Bei diesen Schweißversuchen wurden ein schwarzer und ein weißer 3D-gedruckter ABS-Probekörper (Abbildung a) mit dem Versuchsaufbau der Arbeit verschweißt, um die Mischung der Materialien während des Prozesses zu visualisieren und zu überprüfen. Abbildung b zeigt ein solches FSW-Experiment. Bei jeder FSW-Runde wurden drei verschiedene Schweißbedingungen verwendet, und für jeden Parametersatz wurden, wie bereits erwähnt, vier Proben hergestellt. Die in diesen Versuchen verwendeten Parameter sowie die in jedem mit denselben Parametern geschweißten Bereich aufgezeichneten Temperaturen sind in Abbildung c dargestellt. Die in einem der Kalibrierungsversuche erzeugte Schweißnaht ist in Abbildung d dargestellt. Abbildung e zeigt einen Ausschnitt der Schweißnaht, in dem die 'Retreating Side' (RS) und die 'Advaning Side' (AS) angegeben sind. Die Breite der Schweißnaht und der WEZ werden im Allgemeinen durch den Schulterdurchmesser beeinflusst und stimmten in diesem Fall gut überein, wie das Bild zeigt.[3]

Quellennachweise

- Francesco Lambiase,<a><*> Hamed Aghajani

Derazkola<b> und Abdolreza

Simchi,<c><d>: Friction Stir Welding and Friction Spot Stir Welding Processes of Polymers—State of the Art.

<a> Department of Industrial and Information Engineering and Economics, University of L’Aquila, via G. Gronchi 18, Zona Industriale di Pile, 67100 L’Aquila AQ, Italien

<b> Young Researchers and Elites Club, Science and Research Branch, Islamic Azad University, Teheran 14588, Iran

<c>Department of Materials Science and Engineering, Sharif University of Technology, P.O. Box 11365-9466, Azadi Avenue, Teheran 14588, Iran

<d>Institute for Nanoscience and Nanotechnology, Sharif University of Technology, P.O. Box 11365-9466, Azadi Avenue, Tehran 14588, Iran

<*> Korrespondierender Autor

Materials 2020, 13(10), 2291; https://doi.org/10.3390/ma13102291

Veröffentlicht am 15. Mai 2020.

- Lambiase, F.; Paoletti, A.; Di Ilio, A. Friction spot stir welding of polymers: control of plunging force. Int. J. Adv. Manuf. Technol. 2017, 90,

2827–2837.

- Nectarios Vidakis, Markos Petousis, Apostolos Korlos, Nikolaos Mountakis, John D. Kechagias: "Friction Stir Welding Optimization of 3D-Printed Acrylonitrile Butadiene Styrene in Hybrid Additive Manufacturing." Polymers 2022, 14(12), 2474; https://doi.org/10.3390/polym14122474