Erste Anwendungen des aluminothermischen Schweißens in den USA bis 1905

Aluminothermische Reaktionen erzeugen Wärme durch Umwandlung von

Fe2

O3 +

2Al in

Al2

O3 +

2 Fe.

Diese Wärme kann für das Thermit-Schweißen und ähnliche Prozesse genutzt werden.

Thermit-Pulver wurde erfunden und zunächst nur in Deutschland hergestellt, aber nachdem es ab Juni 1904 in den Vereinigten Staaten hergestellt werden konnte, erkannte man schnell die Vorteile des

Thermit-Verfahrens und wandte es bei der Reparatur von Lokomotiven, beim Gleisbau und im Schiffsbau sowie bei der Herstellung und

beim Gießen von Stahl und Eisen an. Ein Aufsatz von Ernest Stütz beschreibt die ersten Anwendungen in Amerika wie folgt:

Der Thermitprozess in der amerikanischen Praxis

Von Ernest Stütz

Vorgetragen beim Treffen der American Society for Testing Materials im Juni 1905[1]

Der Thermitprozess

Erst seit Juni 1904 wird in den USA Thermit hergestellt. Das Know-how über die in Europa von Dr. Hans Goldschmidt im Werk der Th. Goldschmidt, Essen-Ruhr (gegründet 1847) entwickelten Anwendungen wurde auf amerikanischen Boden transferiert, wo es seither unter dem Einfluss des amerikanischen Einfallsreichtums weiterentwickelt wird.

Thermit-Schweißen des Ruderschaftes am Schlepper 'Schenck' der

Marine Railway, Sault Ste. Marie

Das Prinzip des Thermitprozesses kann als der Fachwelt bekannt bezeichnet werden, und es genügt die Feststellung, dass durch die Entzündung von fein verteiltem Aluminium und Metalloxid eine

Reaktion gestartet wird, die Wärme bei etwa 3.000° C erzeugt und gleichzeitig das Eisenoxid zu einem fast kohlenstofffreien, metallischen Eisen in stark überhitztem, flüssigem Zustand reduziert.

Thermit-Stahl hat praktisch die doppelte Temperatur von Siemens–Martin Stahl und eine entsprechend größere Fließfähigkeit. Durch geeignete Zugabe von Kohlenstoff in Form von Stahlstempeln,

gekühltem Hartgusssschrot oder Ferrosilizium kann seine Härte

und durch die Zugabe von Mangan seine

Zähigkeit auf das erforderliche Maß erhöht werden.

Die folgenden Analysen

bestätigen dies :

Analyse von Thermit-Stahl: Illinois Steel Company im Rookery-Gebäude in Chicago, Illinois und Pennsylvania Railroad in Altoona

Die erste Analyse beschreibt reinen Thermit-Stahl, die andere den Stahl in der Steigleitung eines Lokomotivrahmens aus geschweißtem Stahl, der unter dem Hammer zu einem etwa einen Meter langen

Stab gezogen, abgedreht und auf seine Festigkeit geprüft wurde.

Die Einfachheit der für das Thermitschweißen erforderlichen Ausrüstung und Handfertigkeit sowie die Schnelligkeit, mit der die Reaktion ihre Arbeit verrichtet, sind ihre wichtigsten Empfehlungen

für industrielle Zwecke.

In einem Tiegel, der etwa 500 mm hoch und daher leicht transportierbar ist, können in einer halben Minute 15 kg flüssiger Stahl hergestellt werden, der so heiß ist, dass er einen Stahlstab von

2500 mm² quadratischem Querschnitt schmilzt und mit ihm zu einer homogenen Masse verschmilzt.

Das wesentliche Merkmal von Thermit besteht darin, dass der geschmolzene Zusatzwerkstoff die Werkstoffe anschmilzt. Aufgrund dieser Tatsache ist die Erfahrung

eines Gießereifachmanns mehr gefragt als die eines Schmieds.

Sein Erfolg hängt von dem richtigen Material, der Form und dem Zustand der Form ab. Die Form, in die der Inhalt des Tiegels eingefüllt wird, muss aus feuerfestem Material hergestellt werden.

Die allgemeinen Anweisungen müssen natürlich breit gefasst sein und können nicht über die Aussage hinausgehen, dass eine Mischung aus gleichen Teilen scharfen Sandes und gewöhnlichem Ziegelton

befriedigend ist. Die Rezeptur wurde manchmal, je nach den örtlichen Gegebenheiten, variiert, wobei in einigen Fällen 6 % Mehl als Bindemittel für den Sand verwendet wurde. Einige Firmen haben

bereits ihre eigenen speziellen Zusammensetzungen entwickelt, die sie als geheim klassifizieren.

Die Form muss immer trocken sein - trocken gebrannt. In einigen Fällen, z.B. in den Elkhart-Werken der Lake Shore & Michigan Southern Railway, wurde die Schwierigkeit durch die

Verwendung von Schamottesteinen, die auf die gewünschte Größe zugeschnitten sind, überwunden. Damit wird die Frage des Trocknens der Formen sicherlich umgangen.

Als nächstes muss die Form der Form in Betracht gezogen werden. Sie muss so konstruiert sein, dass der durch den Einguss nach unten fließende Stahl nicht direkt auf das Gussteil oder das

Schmiedeteil trifft, sondern unter dem untersten Teil hindurchfließt und um diesen herum und durch ihn hindurch aufsteigt. Was erforderlich ist, ist eine gute Zirkulation des Thermit-Stahls. Er

muss um alle Schweißflächen herumfließen, und wenn er in Kontakt mit diesen abgekühlt wird, muss er in einen Steiger hochgetrieben werden, gefolgt von einer ausreichenden Zufuhr von vollständig

erwärmtem Thermit-Stahl, um die eigentliche Schweißung zu bewirken, die die Form eines Kragens oder einer Verstärkung annimmt, die um die Fügestelle oder Bruchstelle herumgegossen wird.

Die Form muss daher Folgendes aufweisen:

- einen Einguss;

- einen Kragen, Schuh oder eine andere Verstärkung auf der Oberfläche des geschweißten Stücks, die die Ränder des Bruchs oder der Verbindung überlappt;

- einen Steiger;

- einen Abscheider, um zu verhindern, dass die Schlacke mit dem Stahl vermischt wird.

Die Formel zur Berechnung der Thermit-Menge muss auch nicht nur das Volumen dieser Verstärkung berücksichtigen, sondern darüber hinaus genug Thermit liefern, um den Anguss und Steiger zu

befüllen. Dies sind die allgemeinen Anweisungen für das Schweißen z.B. von Lokomotivrahmen - ein Problem, das etwa dreißig Eisenbahnen in den USA mit mehr oder weniger Erfolg untersucht haben.

Diese Rahmen sind aus Schmiedeeisen oder Gussstahl und variieren im Querschnitt von 90 x 90 mm bis 125 x 150 mm. Sie sind sehr bruchgefährdet und ihre Reparatur ohne Demontage des Lokomotive

führt zu einer sehr große Einsparung pro Lokomotive. Es wurde festgestellt, dass eine Lokomotive, deren Rahmen in der Schmiede repariert wird, zwei Wochen außer Betrieb bleibt und die eigentliche

Schweißung 250 bis 300 Dollar kostet. Die Arbeit mit Thermit kann bequem in drei oder vier Tagen erledigt werden, bei Materialkosten von etwa 50

Dollar.

Reparatur von Lokomotiven

Zur Beantwortung eines Rundschreibens haben etwa zwanzig Eisenbahnen Daten geliefert, die jedoch nicht als vollständig angesehen werden können, da einige der regelmäßigsten und umfangreichsten

Benutzer von Thermit nicht daran interessiert waren, die angeforderten Informationen zu liefern.

Die erste erfolgreiche Schweißnaht, über die es möglich war, eine Aufzeichnung zu erhalten, wurde von Herrn Sanderson, Superintendent Motive Power, Seaboard Air Line, am 19. Oktober 1904

durchgeführt. Diese Lokomotive ist seitdem immer noch in Betrieb. Sie ist einer von acht Lokomotiven, die auf dieser Bahnstrecke geschweißt wurden, und liefert einen Beweis für die Sorgfalt, mit

der die Werkstätten in Portsmouth mit einem neuen und daher schwierigen Problem umgehen.

Lokomotivrahmen: Bereit zur Zündung

Eine weitere Serie erfolgreicher Schweißungen wird von der Boston & Albany Line berichtet, wo Herr Fries fünf Lokomotiven recht erfolgreich geschweißt hat, von denen einer seit Ende November

1904 im Dauerbetrieb ist. Ein Rahmen, der geschweißt wurde, brach erneut, aber vier Zentimeter von der Schweißnaht entfernt.

In letzter Zeit hat die Lake Shore & Michigan Southern Railway großes Interesse gezeigt, und ihre Ausdauer wurde durch den Erfolg einiger sehr guter Schweißnähte in ihren

Elkhart-Werkstätten gekrönt, über die Herr Webb auf der letzten Jahrestagung der American Foundrymen's Association einen sehr interessanten Vortrag hielt, in dem er ausführlich über jeden

einzelnen Schritt der Operation berichtete. Bei einer als

Vorversuch durchgeführten Dreipunktbiegeprobe hielt ein geschweißter Stab mit einem Querschnitt von 64 x 70 mm einem Druck von 50 Tonnen auf Stützen im Abstand von 508 mm stand, bevor er

brach, und zwar nachdem zwei Seiten des Verstärkungskragens abgefräst worden waren.

Bruch eines geschweißten Stabes mit 64 x 70 mm Querschnit bei einer Biegebelastung von 50 Tonnen

Insgesamt gibt es Aufzeichnungen über dreißig Lokomotiven mit geschweißten Rahmen, die seit drei Monaten oder länger in Betrieb sind. Ausfälle werden nur in Einzelfällen erfasst und lassen sich

zwei verschiedenen Gründen zuordnen:

- Erstens, falsche Konstruktion der Form

- Zweitens unzureichendes Thermit

Geschweißter Lokomotivrahmen

Für diejenigen, die mit dem Prozess vertraut sind, ist eine Schweißnaht, die aufgrund mangelnder Kohäsion an der Schweißoberfläche bricht, unter allen Umständen auf mangelnde Erfahrung oder

mangelnde Sorgfalt zurückzuführen, außer in einem besonderen Fall, in dem es möglich ist, dass geschweißte Thermit-Rahmen trotz ordnungsgemäßer Ausführung der Arbeiten brechen. Der ursprüngliche

Bruch ist dabei in erster Linie auf einen Konstruktionsfehler zurückzuführen. Wenn der Bruch in einer solchen Lage ist, dass der Verstärkungskragen vollständig entfernt werden muss, ist es zu

viel erwartet, dass die bloße Überbrückung der gebrochenen Enden durch Thermit-Stahl diese angeborene Schwäche überwinden kann.

Ein wichtiger Faktor für den Erfolg beim Schweißen von Lokomotivrahmen ist es, eine gleichmäßige Schrumpfung der parallelen Teile zu ermöglichen und, wo immer möglich, die Enden auseinander zu

spreizen, damit sie zurückkommen können, wenn das Eisen zu erhärten beginnt.

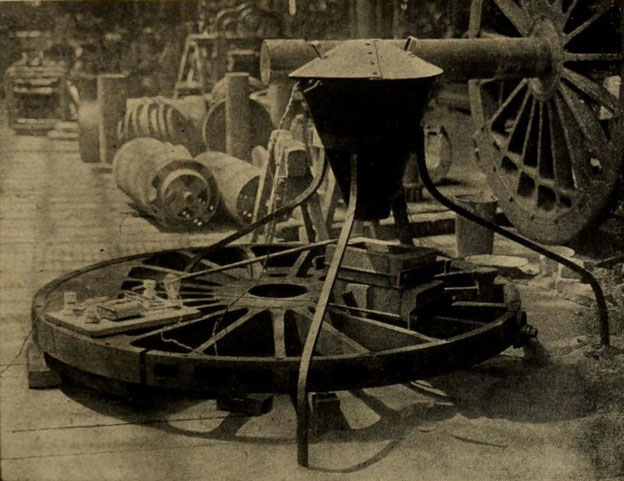

Eine weitere Operation, die für Eisenbahner von Interesse ist, ist das Schweißen der Speichen von Lokomotivführern.

Bei Tests des Metalls solcher Schweißnähte fanden die Chicago, Milwaukee & St. Paul Railroad eine Zugfestigkeit von 647 N/mm². Die Analyse stimmte mit der der Pennsylvania Railroad überein,

mit Ausnahme von Mangan, das in diesem Fall nur 0,74 betrug.

Welding Spoke of Locomotive Driving Wheel

Schiffbau

Als nächstes folgten Reparaturen in der Schiffstechnik, bei denen es sich größtenteils um Erfolge handelt, die von Herrn Des Anges, dem Superintendenten für die schwimmende Ausrüstung der Long Island Railroad, erzielt wurden. Eine 304 mm-Kurbelwelle, 346 mm an der Bruchstelle, des Fährschiffs Manhattan Beach wurde mit 200 kg Thermit geschweißt. Der Bruch lag in der "Radmitte", was die Verlagerung der Mitte in eine neue Position und die Verkürzung der Paddelkästen erforderlich machte. Der Schacht wurde durch ein Holzkohlefeuer und ein Handgebläse auf schwarze Hitze vorgewärmt. Zum Schutz der Holzkonstruktionen des Fährschiffes wurde ein Asbestvorhang um den Tiegel gehängt, der seinen Zweck vorbildlich erfüllte. Die Fähre ist seit fast drei Monaten ununterbrochen in Betrieb, und bleibt es auch.

Ein Ruderschaft mit einem Durchmesser von 127 mm wurde mit 25 kg Thermit und 5 kg Stanzteilen verschweißt. Der Kragen musste in diesem Fall vollständig entfernt werden, aber der geschweißte Ruderschaft ist nun seit acht Monaten in Betrieb.

Auf den Great Lakes wurde durch die Unternehmung von Kapitän Johnson, damals bei der Dunham Towing & Wrecking Company, der Ruderschuh des Schleppers Schenck geschweißt, wobei 62,5 kg Thermit verwendet wurden. Die Schweißnaht war solide - beim Auswechseln des Propellers riss eine Kette und der Propeller fiel auf den geschweißten Schuh, ohne ihn zu beschädigen.

Geschweißter Ruderschuh, Schlepper 'Schenck'

Reparatur von Graugussteilen

Es wird auch über einige wichtige Reparaturen an Graugussteilen berichtet. In den Renovo-Werkstätten der Pennsylvania Railroad wurde eine hydraulische Radpresse repariert, wobei das geschweißte

Teil einem Druck von 927 N/mm² standhalten musste. Der ursprüngliche "starke Rücken", der das Rad hielt, gegen das die Achse gepresst wurde, war bis zur Reparatur durch Thermit nicht stark genug

für diesen Zweck.

Zylinderabdeckungen werden ebenfalls von Thermit repariert und sind so gut wie neu gemacht worden.

Die Arbeit mit Graugussteilen erfordert mehr Erfahrung hinsichtlich des Vorwärmens und der allmählichen Abkühlung - es ist mehr Thermit notwendig, um die Schweißnaht zu erstellen, da diese

Gussteile eine harte, glasartige, schmelzresistente Zunderschicht aufweisen und der Zusatz von Ferrosilizium (ca. 2%) ratsam ist, um harte Stellen an den Verbindungslinien zwischen Thermit-Stahl

und Gusseisen zu vermeiden.

Durchgehend geschweißte Schienen

Da das Verfahren in Europa auf einen hohen Perfektionsstand gebracht wurde, bevor es in die USA kam, gab es in der Praxis wenig Raum für Änderungen. Etwa 30 verschiedene Städte untersuchen das Verfahren in der Praxis, und etwa 5.000 Verbindungen wurden bis heute eingebaut. All diese Straßenbahngesellschaften erkennen im Thermit-Verfahren das beste und einfachste Mittel zur Verbindung von Schienen für elektrische Straßenbahnen an, solange darauf geachtet wird, kleine und einfache Dinge richtig zu machen. Konkurrenten auf dem Gebiet des Schienenschweißens mögen phantasievolle Blaupausen über gebrochene Verbindungen verschicken, um ungünstige Eindrücke zu erzeugen, aber solche Manöver beweisen nichts anderes, als dass sie den Erfolg des Thermit-Verfahrens auf diesem Gebiet zugeben.

Einige Tests könnten von Interesse sein:

- Ein schwerer Doppelrollwagen wurde über eine Schweißverbindung mit Stützen in 4 m (13 Fuß) Entfernung übernommen, ohne sie zu brechen.

- Um zu bewerten, ob der Schienenkopf im Schweißnahtbereich weicher als das Grundmaterial ist, wurden die mit einem stumpfen Werkzeug mit 6,35 mm Durchmesser, das am Kopf gehärtet wurde, eingebrachten Vertiefungen, die unter gleichmäßigen Schlägen eines Dampfhammers erzeugt wurden, mit dem Messschieber vermessen:

-

- Einen halben Zoll (12,7 mm) von der Fügestelle betrug die Vertiefung 3.6373 mm.

- Einen Meter von der Fuge entfernt betrug die Vertiefung 4.0538 mm.

- Die elektrische Leitfähigkeit der Thermit-Verbindung ist anerkanntermaßen aufgrund der Flächenvergrößerung höher als die der Schiene und ist dauerhaft.

Stahlguss

Thermit, das lose oder in einem Papierpaket auf Stahl geworfen wird, entzündet sich und hält den Inhalt des Speisers flüssig, auch nachdem das Metall im Gussstück plastisch geworden ist. Flüssiges Gusseisen entzündet Thermit nur in Gegenwart des Zündpulvers.

Verbesserung von Graugussteilen

Ein weiterer Zweig der Aluminium-Thermik, der von Interesse sein wird, ist die Verbesserung von Graugussteilen, durch die Einführung von Titan-Thermit in die Pfannen, indem es in eine Patrone unter der Oberfläche des Metalls eingetaucht wird.

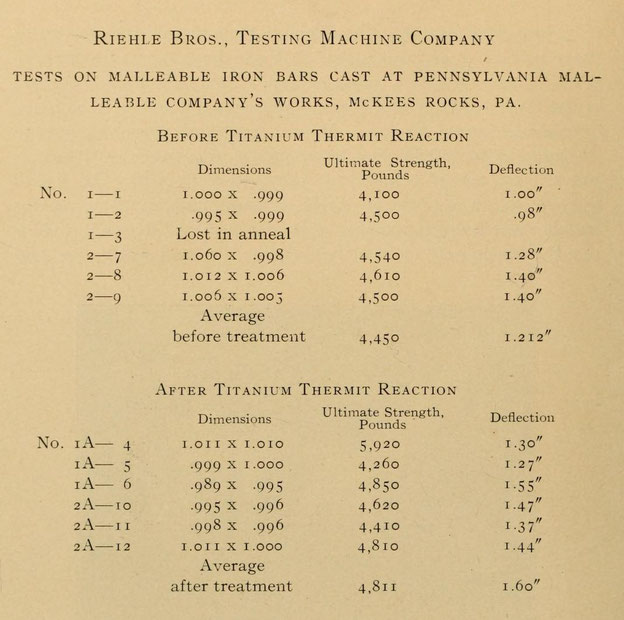

Riehle Bros., Testing Machine Company: Tests an schmiedbare Eisenstangen, die in den Pennsylvania Malleable Company's Works, McKees Rocks, Pennsylvania gegossen wurden

Einige Experimente wurden dank der freundlichen Fürsprache unseres Kollegen Dr. Moldenke im Pennsylvania Malleable Works durchgeführt, mit den oben genannten Ergebnissen, wobei die Stäbe aus denselben Pfannen gegossen wurden, eine vor, die andere nach der Titan-Thermit-Reaktion.

Experimente mit niedrigeren Eisenqualitäten zeigten die gleichen günstigen Ergebnisse. In der Featherstonc Foundry, Chicago, zeigten mit Titan-Thermit behandelte Probestäbe eine Zugfestigkeit von 15,8 kN gegenüber durchschnittlichen unbehandelten 14,5 kN. Das Metall ist nach der Behandlung viel dichter, lässt sich aber leicht maschinell bearbeiten.

Außerdem sollte nicht unerwähnt bleiben, dass durch die Einführung einer 750 g schweren Patrone aus gewöhnlichem schwarzen Thermit in eine 400 kg fassende Pfanne 20 kg Stahlspäne ohne

Schwierigkeiten geschmolzen werden können.

Diese notwendigerweise sehr kurze Darstellung dessen, was mit Thermit gemacht wird, kann natürlich nicht den gesamten Bereich der Anwendungen abdecken, aber sie wird vielleicht dazu beitragen,

diejenigen zu überzeugen, die sich lieber von Ergebnissen leiten lassen wollten, die anderswo erzielt wurden, als Zeit und Geld für eigene Experimente, aufzuwenden, und andere, die aus Mangel an

Erfahrung Zweifel hegen, zu ermutigen, indem sie ihnen zeigen, was in der Praxis erreicht wurde.

Quellennachweis

- Ernest Stütz: The Thermit Process in American Practice. Read at the June, 1905, meeting of the American Society for Testing Materials. In: The Iron and Steel Magazine, September 1905, p. 212-221.