Rührreibschweißen von Leichtmetallen im Materialmix

Stephan Kallee, Dr. Thomas Weinberger und Dr. Roland Rathner, Stirtec GmbH, Premstätten

Veröffentlicht in: Schweiss- und Prüftechnik 09-10/2018, S. 78-89 (siehe unten)

Mit dem Rührreibschweißverfahren (Friction Stir Welding, FSW) können unterschiedliche Metalle miteinander verschweißt werden, auch solche mit sehr unterschiedlichen Schmelzpunkten. Das innovative Schweißverfahren wird beim Herstellen von Batteriekästen für die Elektro-Mobilität erfolgreich zum Verschweißen von Strangpressprofilen und Aluminiumgussrahmen eingesetzt.

Leichtmetalle

Vor allem im Fahrzeugbau werden zunehmend Leichtmetalle verbaut, wenn eine Kombination aus hoher Funktionalität, minimalem Gewicht, hoher Sicherheit und Zuverlässigkeit bei minimalen Kosten

angestrebt wird. Dies gilt in allen Bereichen von der Luft- und Raumfahrt über den Schienenfahrzeug- und Schiffbau bis in den Automobilbau.

Rührreibschweißen von Aluminiumlegierungen

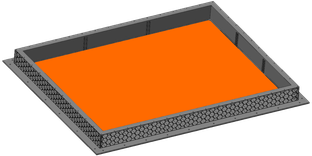

Eine typische Anwendung des Rührreibschweißens ist das Verschweißen von unterschiedlichen Aluminiumlegierungen zur Herstellung von Bauteilen für E-Mobility (Hybrid- und Elektrofahrzeuge) Das

wärmearme Verfahren wird von zahlreichen Automobilherstellern und deren Zulieferern zum Herstellen von Batteriekästen in Elektroautos eingesetzt. Kleine Batteriewannen für Hybridfahrzeuge wurden

bisher erfolgreich in einem Stück aus Aluminiumguss hergestellt. Die Batteriewannen werden entweder beim Batteriehersteller oder beim Fahrzeughersteller (Original Equipment Manufacturer, OEM) mit

Batterien bestückt und dann mit einem Deckel verschraubt.

Um bei Elektrofahrzeugen eine möglichst große Reichweite ohne Zwischenzuladen zu erreichen, werden die Batteriewannen immer größer. Sie können inzwischen nicht mehr aus einem einzigen Gussteil

hergestellt werden, sondern werden häufig aus einem Gussrahmen und einem Aluminiumboden zusammengeschweißt. Der Rahmen aus Aluminiumdruckguss wird mit einem Deckel aus gewalztem Blech oder

Profilen verschweißt. Dafür wird vorteilhafterweise das Rührreibschweißen eingesetzt, weil dadurch der Verzug extrem minimiert werden kann. Das ist wichtig, um Eigenspannungen in der

Batteriewanne zu vermeiden und beim Einbau möglichst enge Maßtoleranzen zu erzielen.

Den Batteriewannen kommt insbesondere im Crashfall eine wichtige Funktion zu. Sie dürfen unter den bei typischen Unfällen erfahrungsgemäß vorkommenden Belastungen nicht brechen oder reißen. Wenn es nach einem Unfall zu einem Brand der Batterien kommt, darf der dabei entstehende Rauch nicht in die Fahrgastzelle eindringen. Deshalb werden hohe Anforderungen an die Dichtheit gestellt, die während der Fertigung durch Druckabfallproben oder Heliumdichtheitsproben ermittelt werden. Die Batteriekästen haben aber meist eine wie ein Sicherheitsventil wirkende Berstscheibe, das heißt bevor der Druck im Batteriekasten zu hoch wird, wird er in einem vorgegebenen Druckbereich abgelassen.

Heliumdichtheitsprobe

Bei Vakuumbehältern ist es wichtig, dass es keinen unverschweißten Spalt und keine Poren an der Behälterinnenseite gibt, da es sonst unendlich lange dauern würde, die dort eingeschlossenen Gasreste zu evakuieren. Rührreibschweißungen zeichnen sich durch außergewöhnlich gute Dichtheitseigenschaften aus. Da es beim Rührreibschweißen, anders als beim MIG-Schweißen, keine Poren und keine Schweißnahtfehler im Bereich der Wurzel gibt, eignet sich das Verfahren hervorragend zum Herstellen von Vakuumbehältern. Es wird dafür an mehreren Standorten der Welt industriell eingesetzt.

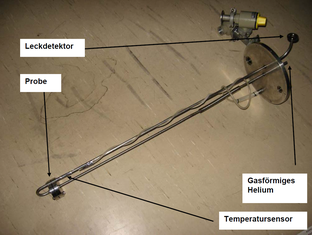

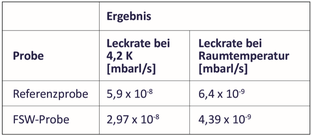

Auch bei Tieftemperatur-Anwendungen in Gaszerlegungsanlagen, Teilchenbeschleunigern oder Supraleitern ist Gasdichtheit von höchster Wichtigkeit. Mit dem in Bild 3 gezeigten Versuchsaufbau wurden eine FSW-Probe und eine Referenzprobe (aus dem Grundwerkstoff) nacheinander bei Raumtemperatur bzw. nach dem Eintauchen in flüssiges Helium durch eine Heliumdichtheitsprüfung untersucht, wobei folgende sehr zufriedenstellende und der Spezifikation entsprechende Leckraten gemessen wurden (Tabelle 1).

Rührreibschweißen von Metallen mit unterschiedlichen Schmelzpunkten

Mit dem Rührreibschweißen können auch Metalle mit sehr unterschiedlichen Schmelzpunkten miteinander verschweißt werden. Es ist möglich, Aluminium mit Kupfer zu verschweißen. Das ist bei

Wärmetauschern vorteilhaft, die aus Gewichts- oder Kostengründen zunehmend aus Aluminium hergestellt werden. Bei IGBT-Kühlern für Bipolartransistoren von Elektrolokomotiven (insulated-gate

bipolar transistors) wird der wassergekühlte Bereich häufig aus Aluminiumplatten oder Aluminiumstrangpressprofilen hergestellt. Dort wo die elektronischen Bauteile aufgeschraubt bzw. aufgeklebt

werden, sollte der Kühler aber wegen des besseren Wärmeübergangs aus Kupfer bestehen. Dazu kann mit dem Rührreibschweißverfahren eine Kupferplatte mit dem Aluminiumkühler verschweißt werden. Es

zeigt sich, dass der Wärmeübergang bei Rührreibschweißungen besonders gut ist, da keine artfremden Zusatzwerkstoffe eingesetzt werden.

Auch die elektrische Leitfähigkeit von rührreibgeschweißten Aluminium-Kupfer-Verbindungen ist außerordentlich gut. Deshalb wird das Verfahren zunehmend zum Herstellen von Bimetall-Polverbindern

eingesetzt. Diese können verwendet werden, um bei Reihenschaltungen den Pluspol aus Aluminium mit dem Minuspol aus Kupfer von Batterien jeweils artgleich zu verschweißen.

Eine besonders interessante Anwendung im Automobilleichtbau ist die Verschweißung von Aluminium mit Stahl, z.B. um gewichtsreduzierte Leichtbauteile mit konventionellen Stahlstrukturen zu

verbinden. Das Verfahren kann für das Herstellen von sogenannten ‚Tailor Welded Blanks‘ eingesetzt werden, die zum größten Teil aus Aluminium bestehen, aber dort wo sie mit der konventionell

herstellten Fahrzeugstruktur verschweißt werden sollen, Streifen aus Stahlblech aufweisen. Diese Bleche, die nach dem Rührreibschweißen umgeformt werden, können zum Beispiel für ein Leichtbaudach

in Personenkraftwagen mit konventionellen Widerstandspunktschweiß-Robotern in den Karosserierohbau eingeschweißt werden.

Das Verschweißen von Kupfer und Stahl wird für Hochtemperaturanwendungen eingesetzt, z.B. wenn das Stahlteil sehr hohen Temperaturen ausgesetzt ist und das Kupferteil die Wärme abführen soll.

Stirtec verwendet besonders verschleißfeste FSW-Werkzeuge, um diese Mischverbindungen industriell herzustellen.

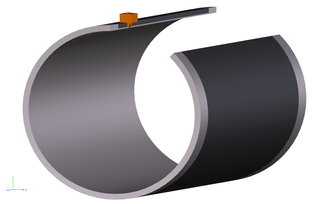

Rührreibschweißen von Bimetallrohren

Die Königsdisziplin des Rührreibschweißens befasst sich mit dem Verschweißen von Stahl. Zum Beispiel können kostengünstige Rohrleitungen im Chemieanlagenbau aus walzplattierten Blechen hergestellt werden. Diese bestehen auf der Innenseite aus einem korrosionsfesten Edelstahl (Corrosion Resistant Alloy, CRA) und außen aus einem kostengünstigen Baustahl (Structural Steel). Das Verschweißen von konventionellen Bimetallrohren auf der Baustelle erfordert normalerweise aber eine ungewöhnlich hohe Handfertigkeit, da die Wurzellage im Edelstahl mit dem WIG-Schweißverfahren hergestellt werden muss, während die Füll-Lagen im Baustahl mit dem MIG-Schweißprozess erstellt werden, ohne dass sich die Stahlsorten vermischen (schwarz-weiß-Verbindung).

Ein proprietäres Konzept der Firma Stirtec sieht vor, sowohl die Längsnaht des Bimetallrohres mit dem Rührreibschweißen zu erstellen als auch an den Rohrenden des Bimetallrohres jeweils einen

Edelstahlflansch anzuschweißen, damit auf der Baustelle nur artgleich Edelstahl mit Edelstahl verschweißt werden muss. Die Kosteneinsparungen durch die teilweise Verwendung von Baustahl anstelle

von Edelstahl sind höher als die für den Rührreibschweißprozess aufzuwendenden Kosten, einschließlich Maschineninvestitionskosten und Werkzeugverschleißkosten. Daher können die mit dem FSW

hergestellten Bimetallrohre billiger verkauft werden als konventionelle Edelstahlrohre, wobei diese beim Verschweißen auf der Baustelle wie konventionelle Edelstahlrohre verschweißt werden

können.

Das gleiche Konzept kann auch zum Herstellen von Bimetallplatten eingesetzt werden, die im Bereich der auf der Baustelle herzustellenden Schmelzschweißungen mit Edelstahlflanschen versehen sind. Die Edelstahlflansche können in der Fabrik bereits mit einer V-förmigen oder Tulpen-förmigen Schweißnahtvorbereitung versehen werden, so dass auf der vor dem konventionellen Schmelzschweißen auf der Baustelle keine weitere Schweißnahtvorbereitung erforderlich ist.

Qualitätssicherung durch Kraftregelung

Um die Anforderungen der ISO 25239 zu erfüllen, empfiehlt es sich, moderne kraftgeregelte FSW-Maschinen einzusetzen. Dabei wird das rotierende FSW-Werkzeug mit einer anwendungsspezifischen Anpresskraft auf das Bauteil gepresst, und nicht wie beim CNC-Fräsen nur die Werkzeugposition gesteuert. Stirtec in Premstätten bei Graz in der Steiermark ist einer der führenden Lieferanten für derartige Maschinen, und darüber hinaus ein Anbieter von schlüsselfertigen Lösungen, von der Produktentwicklung, über die Konstruktion und Herstellung von Spannvorrichtungen bis hin zur Produktionsbegleitung beim Serienstart.

Autoren

Veröffentlicht in: Schweiss- und Prüftechnik 09-10/2018, S. 78-89

Weblinks

- Stephan Kallee, Dr. Thomas Weinberger und Dr. Roland Rathner, Stirtec GmbH, Premstätten: Rührreibschweissen von Leichtmetallen im Materialmix. Schweisstechnik/Soudure 05/2018, 107. Jahrgang, 15. Oktober 2018. S.22-24.