Kaltschweißen von Gusseisen mit Elektrodenbündeln aus dickumhüllten Stabelektroden und Kupferdraht

"Tag des sowjetischen Neuerers" am 26. Januar 1955 in der MTS-Spezialwerkstatt Nauen

Am 26. Januar 1955 begingen die Kollegen der Spezialwerkstatt Maschinen-Traktoren-Station (MTS) Nauen den "Tag des sowjetischen Neuerers".

An diesem Tag führten Schweißer aus der Schweißtechnischen Versuchs- und Lehrwerkstatt Berlin-Adlershof den Kollegen in Nauen und anderen MTS-Werkstätten, die eingeladen worden waren, die Methode

des sowjetischen Neuerers Nasarow vor.

Am 26. Januar 1955, dem "Tag des sowjetischen Neuerers" führten Schweißer aus der Schweißtechnischen Versuchs- und Lehrwerkstatt Berlin-Adlershof den Kollegen der MTS in Nauen die Nasarow-Methode vor

© Bundesarchiv, Bild 183-28593-0001, Krueger , CC-BY-SA 3.0

Bei der Nasarow-Methode zum Lichtbogenschweißen von Gusseisen mit einem Elektrodenbündel aus einer dickumhüllten Stabelektrode und Kupferdraht handelt es sich um das Kaltschweißen von Graugussteilen mit Elektroden-bündeln. Durch die Bekanntmachung und Einführung dieser Methode sollten Materialkosten gespart werden und die Ausfallzeiten reparaturbedürftiger Maschinen verkürzt werden.

Ing. H. Thömke aus Leipzig berichtete im November 1955 über das „Kaltschweißen von Gußeisen nach der Nasarow-Methode“, und sein Bericht wird hier als Anregung für die ingenieurwissenschaftliche

Untersuchung und Weiterentwicklung auszugsweise wiedergegeben:[1][2]

Kaltschweißen von Gußeisen nach der Nasarow-Methode - H. Thömkes Bericht aus der Praxis, 1955

Das Schweißen von Graugusswerkstücken wird durch die besonderen Eigenschaften dieses Werkstoffes, der sehr spröde ist und beim Schweißen weißes Gusseisen bildet, sehr erschwert. Die geringe

Plastizität des Graugusses verträgt sich nur schlecht mit den beim Lichtbogenschweißen entstehenden Eigenspannungen.

Beim Schweißen von Grauguss werden durch die ungleichmäßige Erwärmung im Werkstück Wärmespannungen erzeugt, die oft zu neuen Rissen im Werkstück führen. Diese entstehen dann meistens neben der

Schweißnaht. Hinzu kommt, dass beim Schweißen des Graugusses infolge seines hohen Kohlenstoffgehalts eine Aufkohlung stattfindet. Dadurch ist die Schweißnaht insbesondere an den Übergangszonen

äußerst hart. Infolgedessen lässt sich die Schweißverbindung mit spanabhebenden Werkzeugen nicht mehr bearbeiten. Diese Stellen können nach dem Schweißen weder mit der Feile noch mit einem Meißel

bearbeitet werden.

Mit dem Warmschweißen von Grauguss hatte man in der Nachkriegszeit zwar sehr gute Ergebnisse erzielt, doch ist dieses Verfahren sehr kompliziert und erfordert teilweise große Wärmeöfen, in denen

das Werkstück langsam bis auf 600 bis 800°C vorgewärmt und nach dem Schweißen wieder langsam im Ofen abgekühlt werden muss. Außerdem kann sich das Werkstück durch diese Wärmebehandlung erheblich

verformen. Dies trifft besonders für seine Abmessungen, Bohrungen, wechselseitig abhängige Flächen und ähnliches zu.

In Wissenschaft und Praxis wurde 1955 die Meinung vertreten, dass ein Graugusswerkstück vor dem Schweißen auf mindestens 400 bis 800°C vorgewärmt und somit das Warmschweißverfahren angewandt

werden muss. Nasarow hat mit seiner Methode jedoch bewiesen, dass das Kaltschweißen von Graugussteilen durchaus möglich und für Reparaturschweißungen besonders geeignet ist.

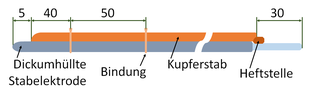

Nasarow verwendet bei seiner Kaltschweiß-Methode ein kombiniertes Elektrodenbündel. Dieses wird aus Kupfer- und Stahlstäben zusammengestellt, die eine gas- und schlackenbildende Umhüllung erhalten. Beim Schweißen wandert der Lichtbogen selbsttätig von einer Elektrode zur anderen. Dadurch wird verhindert, dass sich die Wärme des Elektrodenbündels konzentriert; sie verteilt sich vielmehr auf eine größere Fläche als beim Schweißen mit einer einzelnen Elektrode. Die Einwirkung der hohen Lichtbogentemperatur auf die Grundmasse des Graugusswerkstückes wird dadurch abgeschwächt. Hierbei wird die geschweißte oder aufgeschmolzene Oberfläche des Graugusses nur bis zu einer unbedeutenden Tiefe durchdrungen, so dass nur wenig Kohlenstoff in die Schmelze gelangen kann. Die Kupferelektroden überdecken die geschweißten Flächen mit Kupferschmelze, die Struktur der an die Schweißnaht angrenzenden Graugussschichten (Übergangszonen) wird dadurch nur wenig beeinflusst. Damit sind Bedingungen gegeben, die denen des Hartlötens nahekommen.

Interessiert beobachten die Kollegen der verschiedenen MTS-Werkstätten des Kreises Nauen am 26. Januar 1955, wie Schweißermeister Ortmann von der Schweißtechnischen Versuchs- und Lehrwerkstatt Berlin-Adlershof nach der Nasarow-Methode schweißt

© Bundesarchiv, Bild 183-28593-0004, Krueger , CC-BY-SA 3.0

Für die Anwendung der Nasarow-Methode eignet sich die Elektrode KbXs sehr gut.

Man verwendet als Stahlelektroden eine KbXs von 3 bis 4 mm Durchmesser und gibt zwei Kupferdrähte hinzu, so dass der Kupferanteil etwa 55% beträgt.

Sollen die Graugusswerkstücke nach dem Schweißen durch Schaben bearbeitet werden, so verwendet man in diesem Falle für die oberste Lage der Schweißnaht bzw. der Auftragsschweißung ein

Elektrodenbündel, in dem die Stahlelektrode durch einen Konstantanstab ersetzt wird. Benutzt man dünnen Konstantandraht, dann wird dieser spiralförmig auf die Kupfereleletrode gewickelt.

Das Schweißen erfolgt mit einem Flussmittel (geschmolzener Borax) bei erhöhtem Strom und um· gekehrter Polarität. Die Stahl- und Kupferelektroden werden mit dünnem Kupfer- oder Eisendraht zu

Bündeln vereinigt. Das dem Elektrodenhalter zugewendete Ende des Elektrodenbündels wird elektrisch mit einer beliebigen Elektrode an einem Punkt zusammengeheftet. Daraus ergibt sich ein

zuverlässiger Kontakt zwischen Stahl- und Kupferelektroden.

Diese Bündelelektroden werden dann, in eine Lösung aus Wasserglas und Kreide getaucht und zum Trocknen aufgehängt. Beim Ansetzen dieser Lösung ist darauf zu achten. dass die Kreide möglichst fein

gemahlen und vorher unter Zusatz von Wasser in eine salbenartige Konsistenz gebracht wird. Als Schweißpulver verwendet man gewöhnlich Borax. der in einem Stahlkästchen aus 1 mm dickem Stahlblech

zu einer glasigen Masse geschmolzen wird. Diese flüssige Masse gießt man auf ein sauberes Stahlblech, lässt sie hier erstarren und abkühlen. Danach wird der Borax in einem Mörser bis zu einer

Korngröße von 1,5 mm zerstoßen. Größere Körner werden ausgesiebt und weiterhin zerstoßen. Das so vorbereitete Flussmittel wird auf die zu schweißende Fläche etwa 2 bis 4 mm dick aufgetragen.

wonach das Schweißen beginnt.

Die Schweißtechnik mit der Bündelelektrode unterscheidet sich nur wenig von der mit Stahlelektroden. Es ist darauf zu achten, dass die Kupferelektrode vor der Stahlelektrode liegt. Die besten

Ergebnisse werden bei einem Winkel zwischen Elektrodenbündel und dem Werkstück von 35 bis 45° erzielt.

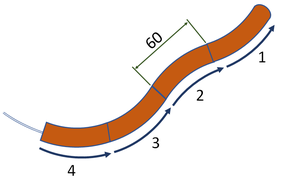

Die Schweißraupen werden wie beim Auftragschweißen auf Stahl unter mäßigen Querbewegungen des Bündels gelegt.

Dabei muss man das Elektrodenbündel bogenförmig (ähnlich einer Spirale) führen. wobei die im Bild gezeigten größeren Bögen etwa das Zwei- bis Dreifache des Bündeldurchmessers betragen sollen.

Führung des Elektrodenbündels beim Schweißen, schematisch nach H. Thömke

© AluStir

Der Schweißer darf sich daher auch bei der Erledigung eiliger Aufträge niemals dazu verleiten lassen. nicht' die Abkühlung des Gussteils nach jedem Schweißabschnitt auf Handwärme abzuwarten. Um eine gute Schweiße zu erzielen. ist es erforderlich. den Grundwerkstoff nicht zu tief zu schmelzen und die ganze Schweiße mit Kupfer zu überdecken. Hierzu wird das Kupfer mit dem Grundwerkstoff fest verschmolzen. Verstöße gegen diese Regel machen sehr oft alle Bemühungen, eine einwandfreie Schweißung zu erzielen, zunichte.

Beim Schweißen von Werkstücken. die unter Druck arbeiten. sollte man mit einem Überschuss an Borax arbeiten. Säurefestes Gusseisen mit etwa 10 Prozent Silizium lässt sich nach der Nasarow-Methode nicht schweißen. denn Silizium fördert die Graphitbildung. Beim Kaltschweißen nach der Nasarow-Methode mit sehr kurzer Erhitzung der Schweißstelle verdampft das Graphit, und so entstehen die porigen Schweißstellen. Solche Gussteile mit Siliziumgehalt über 5% können nur mit der Warmschweißung unter Rotglut geschweißt werden. Die Schweißung ist dann so tief und dünnflüssig. dass die sich bildenden Gase genügend Zeit haben, zu entweichen und die Porenbildung wird vermieden.

Doch lassen sich mit dem kombinierten Elektrodenbündel sogar Risse in Werkstücken mit einer Wanddicke von 2 mm verschweißen. Natürlich muss der Schweißvorgang bei dünnen Wänden umso vorsichtiger ausgeführt werden. Am besten werden dazu Bündel aus Elektroden mit einem Durchmesser bis zu 3 mm verwendet.

Weiterhin lassen sich auch Risse bei Wanddicken von 3 bis 5 mm, wenn zweiseitiges Schweißen möglich ist, ohne Vorbehandlung schweißen. Es ist aber unbedingt erforderlich, nach dem Schweißen eines Abschnittes das Werkstück abkühlen zu lassen. Erst nach dem Abkühlen kann man den nächsten Abschnitt schweißen.

Risse werden am günstigsten von den innen gelegenen Abschnitten nach zum Außenrand verschweißt. Die Schweißraupe soll dabei im ersten Abschnitt der Naht das Ende des Risses um etwa 15 bis 20 mm überdecken.

Bei Werkstoffdicken über 30 mm ist das Ende des Risses auszumeißeln. Der Abschrägungswinkel des V-förmigen Stoßes für die Schweißnaht darf 50 bis 60° nicht überschreiten. Zum Vorbereiten bedient man sich am besten einer Schleifscheibe. Geradlinige Abschnitte von Rissen können beim Vorbereiten durch Fräsen abgeschrägt werden.

Der Nahtstoß wird in zwei, drei oder mehr Lagen verschweißt. Die normale Höhe der Schweißraupen beträgt für jede Lage etwa 4 mm.

Beim Legen der Raupe führt der Schweißer das Elektrodenbündel von sich weg. Die Länge der Schweißnahtabschnitte beträgt 50 bis 60 mm.

Der aufgeschweißte Werkstoff lässt sich ohne Vorbehandlung durch Schleifen oder mit, hartmetallbestückten Werkzeugen bearbeiten. Außer dem Verschweißen von Rissen lassen sich auch Laschen, Stifte usw. anschweißen. Auch das Auftragschweißen ist möglich.

H. Thömke prognostizierte, dass die Anwendung der Nasarow-Kaltschweißmethode im Bereich der Reparaturschweißung der Volkswirtschaft der DDR alljährlich große Summen ersparen könnte, denn

zerbrochene und abgenutzte Grauguss-Werkstücke, und sogar unbedeutende Gussfehler lassen sich durch diese Schweißmethode wiederherstellen. Doch darf die Gießerei-Industrie nicht etwa die

Schlussfolgerung ziehen, dass die Schweißtechnik ja alle Graugussschäden beseitigen kann und Gussfehler nicht mehr vermieden werden brauchen, sondern vielmehr muss in der Gießerei-Industrie ein

besseres Gießen und damit Senkung der Ausschussquote im Vordergrund stehen.

Die Kaltschweißmethode soll vielmehr als Ausbesserungsmethode gelten und in der Hauptsache von Reparaturbetrieben angewendet werden. Natürlich spielt auch die Materialfrage eine nicht

unbedeutende Rolle, da Kupfer in der DDR Mangelware war.

H. Thömke meinte, dassder Vorteil einer Gussstückreparatur oftmals größer als der der Buntmetalleinsparung sei, und man aus diesem Grunde die Nasarow-Methode in der DDR als

Reparatur-Verfahren für gusseiserne Maschinenteile anwenden werde. Dadurch könne man den Verbrauch an Ersatzteilen wesentlich einschränken und die Reparaturkosten senken.

Quellennachweise

- H. Thömke: Kaltschweißen von Gußeisen nach der Nasarow-Methode. Agrartechnik, 5.

Jahrgang, Heft 11, November 1955. S 458-459.

- Armenak Gevorkovic Nazarov: Das Kaltschweißen von Grauguß mit kombinierten Elektrodenbündeln. Fachbuchverlag, Leipzig, 1953.