Simulation und Versuche zum Kehlnaht-Rührreibschweißen von stranggepresstem Aluminium eines Elektrofahrzeugrahmens

Deutsche Übersetzung von Stephan Kallee<1> der englischen Veröffentlichung von Hwanjin Kim<2>, Kwangjin Leem<3>, Jaewoong Kim<4>, Changyeon Leem<5>, Yoonchul Jung<6> und Sungwook Kang<7>*: A Study on the Friction Stir Welding Experiment and Simulation of the Fillet Joint of Extruded Aluminum Material of Electric Vehicle Frame

<1> AluStir, Im Unterdorf 19, 63826 Geiselbach, Germany

<2> Department of Mechanical Engineering, Gyeongsang National University, Jinju 52828, Korea

<3> Carbon Materials Application R&D Group, Korea Institute of Industrial Technology, Jeonju 54853, Korea

<4> Smart Mobility Materials and Components R&D Group, Korea Institute of Industrial Technology, Gwangju 61012, Korea

<5> Technical Center: Daejoo Kores Co., Ltd., Wanju 55316, Korea

<6> Dongnam Division, Korea Institute of Industrial Technology, Busan 46938, Korea

<7> Precision Mechanical Process and Control R&D Group, Korea Institute of Industrial Technology, Jinju 52845, Korea

*Korrespondierender Autor: swkang@kitech.re.kr

Auf Englisch erstveröffentlicht in 'Applied Sciences'

Appl. Sci. 2020, 10(24), 9103; DOI: https://doi.org/10.3390/app10249103

Englisches Original erhalten: 26. November 2020, überarbeitet: 14. Dezember 2020, angenommen: 16. Dezember 2020, veröffentlicht: 19. Dezember 2020. Deutsche Übersetzung angefertigt: 3. Januar 2021.

FSW von Aluminium-Strangpresssprofilen eines Elektrofahrzeugrahmens.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Zusammenfassung

Im der derzeitigen Automobilherstellung werden hauptsächlich Metall-Inertgas-Schweißen (MIG) und Wolfram-Inertgas-Schweißen (WIG) eingesetzt. Bei diesen Schweißverfahren handelt es sich um Schmelzschweißen, und der Wärmeeintrag im Schweißbereich ist sehr hoch. Daher ist die Verformung des Grundmaterials groß, und die Eigenspannung in der Nähe des geschweißten Bereichs ist hoch, was zu dem Problem der reduzierten mechanischen Festigkeit führt. In dieser Studie wurde das Rührreibschweißen (Friction Stir Welding, FSW) für den Schweißprozess der Struktur des Batterierahmens eines neu entwickelten Elektrofahrzeugs eingesetzt, um dieses Problem zu kompensieren. Bei dem geschweißten Teil handelt es sich um die Kehlnaht des Seitenrahmens und des Bodenrahmens, und es wurden Experimente und numerische Analysen zur Schweißverformung und Eigenspannung der Vollrahmenstruktur durchgeführt. Für das Rührreibschweißen der Kehlnaht aus stranggepresstem Aluminium wurde ein speziell angefertigter Winkelkopf verwendet, nicht der vorhandene massive Typ. Der optimale Prozess wurde durch Experimente abgeleitet, und die Temperatur des Schweißzentrums wurde durch Testkorrelation zwischen dem Wert der gemessenen Temperatur und dem Finite-Elemente-Modell abgeleitet. Das endgültige Verformungsergebnis wurde durch den Vergleich mit dem gemessenen Wert mit einer Messuhr verifiziert. Es wird erwartet, dass die vorgeschlagene thermisch-elasto-plastische Analysemethode die Prüfdauer und die Kosten des Fertigungsprozesses reduziert und die Produktivität erhöht.

Stichwörter: Rührreibschweißen; Kehlnaht-FSW; Aluminium-Elektrofahrzeugrahmen; Winkelkopf; thermisch elasto-plastische Analyse

1. Einführung

Das Rührreibschweißen (Friction Stir Welding, FSW) ist ein 1991 von The Welding Institute (TWI) in Großbritannien entwickeltes Festkörperschweißverfahren, bei dem zwei Werkstücke durch Reibungswärme bei Temperaturen unterhalb des Schmelzpunktes des Grundmaterials verbunden werden.

Das Grundprinzip ist in Abbildung 1 dargestellt. Beim FSW-Verfahren wird ein zylindrisches Werkzeug mit einem Spiralstift, der sich mit hoher Geschwindigkeit dreht, auf die Verbindungsstelle zwischen den beiden festen Grundwerkstoffen gedrückt. Durch die Reibung zwischen dem rotierenden Werkzeug und dem Grundwerkstoff wird Wärme erzeugt, die zu einem erweichten Bereich um die Verbindungsstelle herum führt. Durch das rotierende Werkzeug verursachte plastische Fließen werden die Grundwerkstoffe auf beiden Seiten der Grenzfläche unter hoher Krafteinwirkung verrührt und zusammengepresst, um die beiden Grundwerkstoffe zu verbinden [1].

Abbildung 1. Prinzip des Reibrührschweißverfahrens (FSW): (a) Beschreibung des FSW-Verfahrens; (b) allgemeine Konstruktionsform des FSW-Werkzeugs.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Zu den Vorteilen des FSW gehören eine hohe mechanische Festigkeit (ca. 90 % des Grundwerkstoffs) durch geringen Verzug und Eigenspannungen infolge des Schweißens mit geringerer Wärmeeinbringung im Vergleich zum konventionellen Schmelzschweißen sowie qualitativ hochwertige Verbindungen ohne Defekte wie Poren und Risse [2]. FSW wird auch zum Verbinden von Leichtbaulegierungen (Al-, Mg- und Ti-Legierungen), artfremden Werkstoffen und Werkstoffen, die mit konventionellen Schweißtechniken schwer zu verbinden sind, eingesetzt. FSW ist wirtschaftlich, weil es keine Verbrauchsmaterialien wie Schweißzusatzwerkstoffe und Schutzgas benötigt, und es ist umweltfreundlich, weil es keine schädlichen Strahlen oder Substanzen emittiert, und der Prozess kann standardisiert und automatisiert werden, indem der Bedarf an qualifizierten Schweißern reduziert wird. Zu den Nachteilen des FSW gehören Austrittslöcher nach dem Zurückziehen des rotierenden Werkzeugs, Schwierigkeiten beim Fügen komplexer 3D-gekrümmter Formen und die Notwendigkeit von Stützplatten, um dem Reibungsdruck auf der Rückseite der Verbindung standzuhalten. Außerdem wird FSW aufgrund der Beschränkung der Werkzeugmaterialien meist nur zum Fügen von Leichtmetallen oder niedrig schmelzenden Metallen verwendet. Aufgrund dieser Eigenschaften wurde das FSW in der Vergangenheit hauptsächlich in der Automobilindustrie eingesetzt. Da die Einschränkungen durch kontinuierliche Forschung und Entwicklung ergänzt wurden, wird das FSW nun auch in einer Vielzahl anderer Bereiche wie Eisenbahn, Militär, Luft- und Raumfahrt und Schiffbau eingesetzt [3].

Das Rührreibschweißen war bisher meist auf das Stumpfschweißen beschränkt, wie in Abbildung 2a dargestellt. Das liegt daran, dass der Schweißbereich zwischen dem Werkzeug und den zu verbindenden Materialien am größten ist, und wenn das rotierende Werkzeug während des Schweißvorgangs mit einer konstanten Kraft auf das Grundmaterial drückt, ist es einfach, eine Fixierkraft zu erhalten, die verhindert, dass sich das Grundmaterial auf der gegenüberliegenden Seite der Schweißfläche biegt. Reibungswärme wird an der Schulterseite des Werkzeugs, der Stiftseite und dem Bereich, in dem die Stiftunterseite auf das Grundmaterial trifft, erzeugt, und die von der Schulterseite erzeugte Reibungswärme macht 90 % der vom Werkzeug erzeugten Reibungswärme aus. Beim FSW-Kehlnahtschweißen nimmt die Reibungswärme jedoch ab, wenn die Reibungsfläche zwischen der Werkzeugschulter und dem Grundwerkstoff abnimmt, wie in Abbildung 2c dargestellt. Daher wurden in der Vergangenheit mehrere Studien zu Kehlnähten durchgeführt, indem FWS an T-Stoß-Proben durchgeführt wurde, um dieses Problem zu lösen, wie in Abbildung 2b gezeigt, aber es ist schwierig, Fälle zu finden, die auf tatsächliche Strukturen angewendet wurden [4,5,6,7,8]. Selbst in der Automobilindustrie ist die Anwendung von FSW im Allgemeinen auf Stumpfschweißprozesse beschränkt, aber für Kehlnahtprozesse werden konventionelle Schmelzschweißtechniken wie Metall-Inertgas (MIG)-Schweißen, Wolfram-Inertgas (WIG)-Schweißen und Laserschweißen verwendet. Diese Schmelzschweißtechniken verursachen neben der Phasenänderung des Grundmaterials um die Schweißnaht herum übermäßige Schweißverformungen und Eigenspannungen, da der Wärmeeintrag sehr hoch ist. Die Schweißverformung kann zu Problemen im Fertigungsprozess und bei der Montage mit anderen Strukturen führen und die mechanische Festigkeit aufgrund der hohen Eigenspannungen verringern. Außerdem kann es aufgrund von Prozessproblemen häufig zu Qualitätsproblemen wie Schweißfehler (Poren und Risse) in den Schweißnähten kommen.

Abbildung 2. Arten von FSW-Verbindungen: (a) Stumpfnaht-FSW; (b) T-Stoß-FSW; (c) Kehlnaht-FSW.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

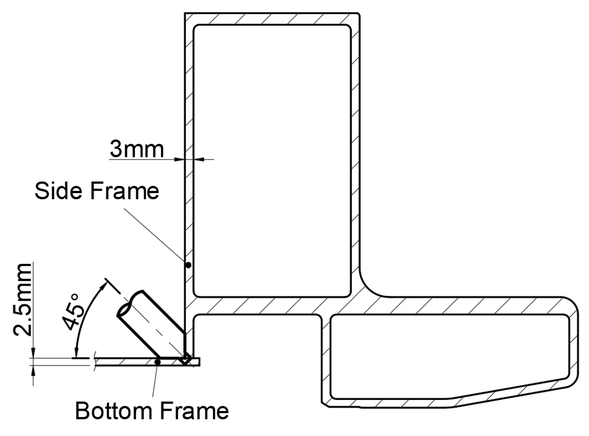

Die in dieser Studie verwendete Verbindungsart ist eine Kehlnaht, bei der sich der Seitenrahmen und der Bodenrahmen treffen, wie in Abbildung 3 dargestellt. Der Seitenrahmen ist aus stranggepresstem Aluminiummaterial mit einer hohlen Querschnittsstruktur gefertigt. Da es strukturell nicht möglich ist, das Werkzeug von der gegenüberliegenden Seite der Verbindung einzuführen (siehe Abbildung 2b), wird das FSW-Verfahren an der Kehlnaht durch Kippen des Werkzeugs in einem 45°-Winkel durchgeführt (siehe Abbildung 2c). Die hohle Querschnittsstruktur des Seitenrahmens ist eine Struktur, bei der das Innere des Grundmaterials nicht mit Festkörpern gefüllt ist. In diesem Fall können auf der gegenüberliegenden Seite der Verbindung keine Stützplatten installiert werden, um die nach unten gerichtete Kraft des Werkzeugs bei der Durchführung von FSW zu unterstützen. Daher ist es viel schwieriger, Kehlnaht-FSW-Schweißen an Strukturen mit hohlem Querschnitt im Vergleich zu Probekörpern durchzuführen.

Abbildung 3. Anwendung der Kehlnaht-Rührreibschweißens.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

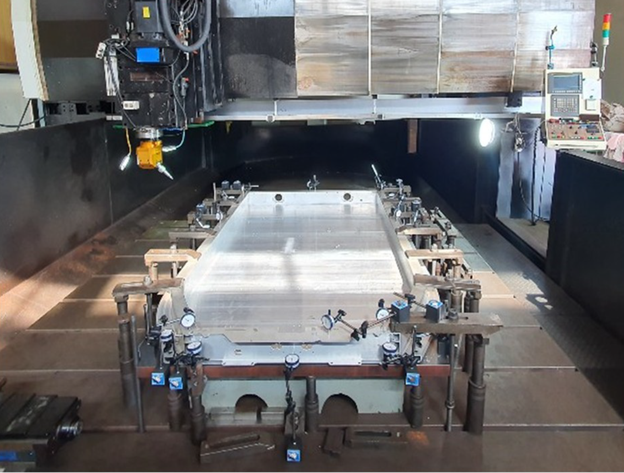

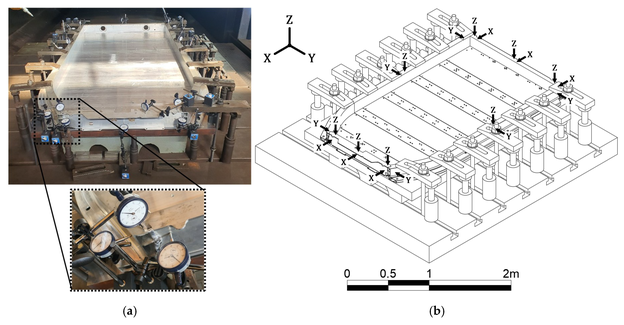

Wie in Abbildung 3 und Abbildung 4 dargestellt, handelt es sich bei der Struktur um den Hauptrahmen des Elektrofahrzeugs, an dem die schweren Batteriepacks montiert werden. Sie ist mit einem hohlen Querschnitt konstruiert, um die Steifigkeit der Fahrzeugkarosserie zu sichern, und es wird ein dünnes Aluminium-Strangpressmaterial verwendet, um das Gewicht zu reduzieren. Daher sollte für diese Struktur das FSW-Verfahren verwendet werden, da die Anwendung des MIG-Schweißens, das in der konventionellen Automobilfertigung hauptsächlich für Kehlnähte verwendet wird, Verformungen über die Konstruktionsspezifikationen hinaus und Qualitätsmängel wie Poren verursacht. Wie bereits erwähnt, wurden in der Vergangenheit zwar Studien an T-Stoß-Proben durchgeführt, diese können jedoch nicht auf die Querschnittsform der in dieser Studie entworfenen tatsächlichen Struktur angewendet werden. Außerdem sind die Daten zur Vorhersage des Strukturverhaltens unzureichend. Daher wurde in dieser Studie das FSW-Verfahren durch Kippen des Werkzeugs in einem Winkel von 45 Grad für vier Kehlnähte durchgeführt, bei denen der untere Rahmen und der Seitenrahmen in Kontakt waren, wie in der durchgezogenen Linie und der gestrichelten Linie in Abbildung 4 gezeigt. Die Struktur des Vollrahmens und die Ausrüstung wurden wie in Abbildung 5a gezeigt eingestellt, und das Schweißen wurde mit dem optimalen Prozess durchgeführt, der durch das Experiment mit der Probeneinheit abgeleitet wurde, unter Verwendung eines speziell angefertigten Winkelkopfes, wie in Abbildung 5b gezeigt. Zusätzlich wurde eine Finite-Elemente-Analyse mit dem kommerziellen Analyseprogramm Ansys Mechanical durchgeführt, um die in der gesamten Rahmenstruktur auftretenden Verformungen und Eigenspannungen vorherzusagen. Schließlich wurde die Genauigkeit der Analyse verifiziert, indem die Schweißverformung der tatsächlichen Struktur gemessen und mit dem Analyseergebnis verglichen wurde.

Abbildung 4. Vollständige schematische Darstellung der Kehlnaht FSW für den Hauptbatterierahmen.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Abbildung 5. Kehlnaht-FSW-Ausrüstung: (a) Tatsächlicher Vollrahmen-Struktursatz; (b) tatsächlicher Kehlnaht-FSW-Werkzeugsatz.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

2. Theoretischer Hintergrund

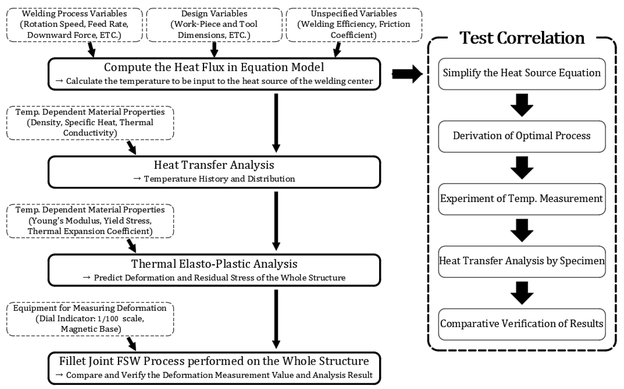

Diese Studie wurde gemäß dem Flussdiagramm in Abbildung 6 durchgeführt. Zunächst wurde ein theoretisches Modell zur Abschätzung der Wärmequelle entwickelt, um die Temperatur in der Schweißmitte zu spezifizieren. Die Wärmequelle wurde durch einen relationalen Ausdruck von Prozessvariablen (Rotationsgeschwindigkeit, Schweißgeschwindigkeit und Abwärtskraft des Werkzeugs), Konstruktionsvariablen (Werkstück- und Werkzeugabmessungen) und nicht spezifizierten Variablen, die theoretisch oder experimentell schwer zu berechnen sind (Schweißwirkungsgrad und Reibungskoeffizient), berechnet.

Abbildung 6. Flussdiagramm des Forschungsvorhabens.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Der optimale Prozess wurde durch die Durchführung von FSW an den Kehlnahtprobeneinheiten entsprechend jeder Prozessbedingung abgeleitet, um die Prozessvariablen für die Berechnung des numerischen Modells abzuleiten. Dann wurde die Wärmeübertragungsanalyse unter Verwendung dieses numerischen Modells nach Eingabe der optimalen Prozessbedingungsvariablen durchgeführt. Zusätzlich wurden Temperaturmessungsexperimente für die optimalen Prozessbedingungen durchgeführt, und die Fehler im numerischen Modell wurden durch Testkorrelation reduziert, indem die beiden Ergebnisse verglichen und der Wärmestrom der Wärmequelle angepasst wurde. Nach der Ableitung der Temperatur der Wärmequelle in der Schweißmitte der Kehlnaht wurde eine Wärmeübertragungsanalyse durchgeführt, und das Verhalten der Vollrahmenstruktur wurde durch die Durchführung einer thermischen elasto-plastischen Analyse basierend auf den Ergebnissen der Wärmeübertragungsanalyse vorhergesagt.

Die Reibungswärme, die zwischen dem Werkzeug und dem Grundwerkstoff erzeugt wird, ist die Wärmequelle des Schweißzentrums bei der Durchführung von FSW und dies ist ein wesentlicher Faktor bei der Bestimmung der Festigkeit der Schweißverbindung. Daher wurde bei konventionellen Methoden zur Vorhersage der Wärmequelle der Schweißung normalerweise versucht, die Gesamtwärmequelle zu berechnen, indem die von jedem Teil des Werkzeugs erzeugte Reibungswärme kombiniert wurde [9,10]. Wie in Abbildung 7a dargestellt, wird die Reibungswärme von drei Bereichen erzeugt, in denen das Werkzeug auf das Material trifft: Schulter, Stift seitlich und Stift unten. Beim Stumpfschweißen ist die Kontaktfläche, an der das Werkzeug auf das Grundmetall trifft, die gesamte Unterseite des Werkzeugs, wie in Abbildung 7b dargestellt. In dieser Studie berühren sich jedoch die Kehlnaht des Grundwerkstoffs und die Schulter des Werkzeugs nur teilweise, so dass die Gesamtreibfläche des Werkzeugs im Vergleich zur Stumpfschweißung 66% beträgt (Schulter 55% und Stift seitlich 95%). Abbildung 7 beschreibt die Reibungsfläche des Stumpfstoßwerkzeugs und des Kehlnahtwerkzeugs, und die detaillierten Kontaktflächen sind in Tabelle 1 zusammengefasst.

Abbildung 7. Bereich, in dem Reibungswärme durch das FSW-Verfahren erzeugt wird: (a) Hauptgeometrie des Werkzeugs; (b) Reibungsfläche des Werkzeugs beim Stumpf-FSW; (c) Reibungsfläche des Werkzeugs beim Kehlnaht-FSW.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Tabelle 1. Auslegungsvariablen für die Wärmequellenberechnung (zum Vergrößern bitte anklicken).

In dieser Studie wurde das von Tony Reynolds 2003 vorgeschlagene Modell zur Abschätzung der Wärmequelle angewandt, das davon ausgeht, dass die Wärmequelle ein konstanter Wärmestrom ist, der von der Reibfläche erzeugt wird [11]. Dieses Modell ist wie in Gleichung (1) definiert und berücksichtigt alle Wärmequellen, die von der Schulter des Werkzeugs, der Stiftseite und der Stiftsohle erzeugt werden. Das Reynolds-Modell zeigt ähnliche Berechnungen wie die tatsächlichen Ergebnisse unter vollen Gleitbedingungen, so dass in dieser Studie angenommen wurde, dass die in einem 45°-Winkel geneigte Schulter flach ist, und in Bezug auf die reduzierte Reibungsfläche und nicht spezifizierte Variablen wie die Schweißleistung und den Reibungskoeffizienten wurden die Fehler der Wärmeübertragungssimulationsergebnisse durch Testkorrelation mit den Temperaturmessungsexperimentergebnissen für den optimalen Prozess reduziert. Tabelle 2 zeigt die Auslegungsvariablen des Werkzeugs für die Wärmequellenberechnung.

Tabelle 2. Auslegungsvariablen für die Wärmequellenberechnung (zum Vergrößern bitte anklicken).

3. Ableitung des optimalen Kehlnaht-FSW-Prozesses

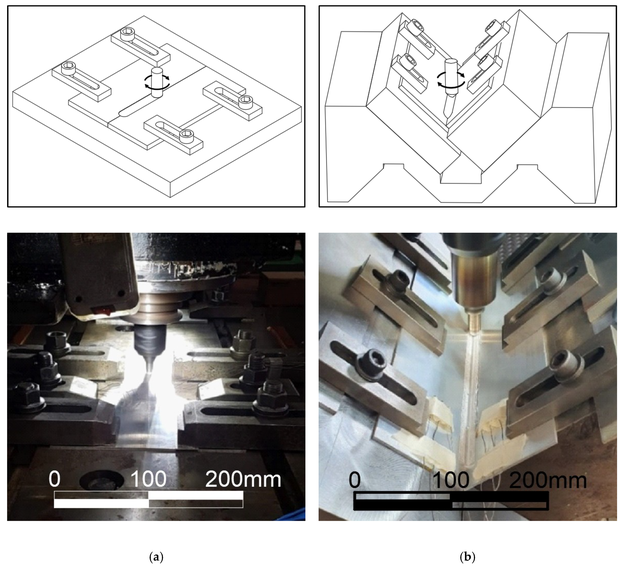

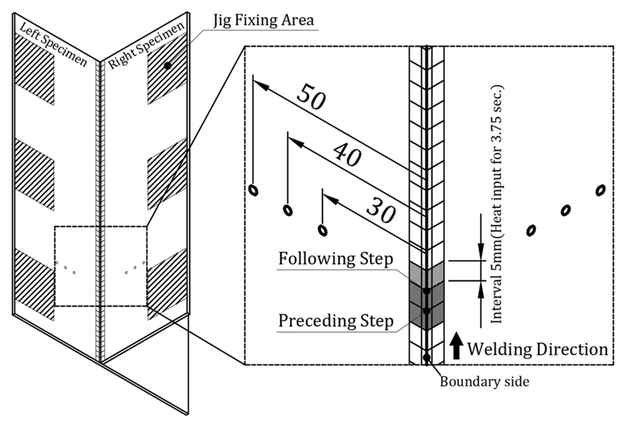

Zunächst wurde das FSW an Probekörpern für Prozessbedingungen wie Rotationsgeschwindigkeit und Schweißgeschwindigkeit durchgeführt, um die optimalen Prozessbedingungen für das Rührreibschweißen zu finden. Um die Tendenz der einzelnen Schweißverfahren zu untersuchen, wurden in dieser Studie das einfache Stumpfschweißen und das Kehlnahtschweißen mit Hilfe von Vorrichtungen durchgeführt und die Bedingungen der beiden Verfahren verglichen, wie in Abbildung 8 dargestellt.

Abbildung 8. Experimentelle Modelle: (a) Stumpfstoß; (b) Kehlnaht.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

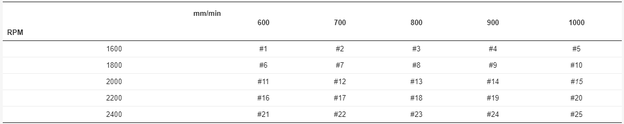

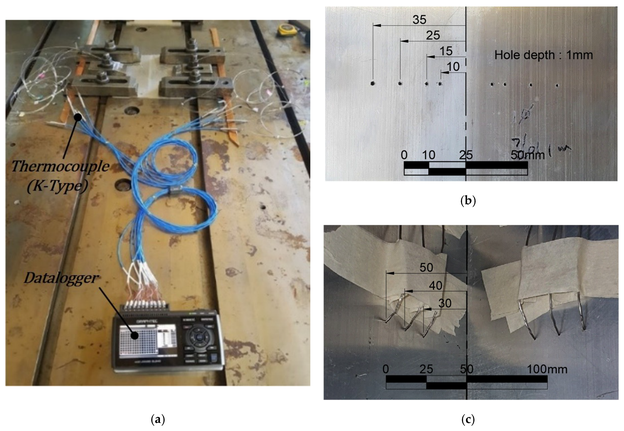

Tabelle 3 und Tabelle 4 zeigen die Prozessbedingungen für jeden Probekörper entsprechend der Schweißverfahren. Im Falle des Stumpfstoßschweißens gibt es eine Prozesskarte für jeden Aluminiumwerkstoff, und auf dieser Basis wurde ein Experiment zur optimalen Prozessableitung für insgesamt 25 Proben im Bereich der Werkzeugdrehzahl 1600-2400 und der Schweißgeschwindigkeit 600-1000 durchgeführt [12,13]. Beim Kehlnaht-FSW wurde der Bereich durch ein Experiment in Probeneinheiten spezifiziert, und der optimale Prozess wurde für insgesamt 9 Proben im Bereich der Werkzeugdrehzahl 1000-1400 und der Schweißgeschwindigkeit 40-80 abgeleitet. Um die Bearbeitungszeit zu reduzieren, wurde bei den Proben unter der Bedingung der Erhöhung der Schweißgeschwindigkeit nicht genügend Reibungswärme erzeugt. Infolgedessen wurde die Oberfläche des Grundmetalls wie bei der Bearbeitung zerkratzt und wurde aus dem Betrachtungsbereich ausgeschlossen. Jeder Probekörper wurde auf der Grundlage der Zugfestigkeit der geschweißten Oberfläche durch die Durchführung von Zugversuchen abgeleitet, und die Probekörper Nr. 15 und Nr. 9 wurden für das FSW-Stumpfschweißen bzw. das FSW-Kehlnahtschweißen abgeleitet. Tabelle 5 zeigt die optimalen Prozessbedingungen für jedes Schweißverfahren.

Tabelle 3. Prüfbedingungen für das Stumpfnaht-FSW-Verfahren (zum Vergrößern bitte anklicken).

Tabelle 4. Prüfbedingungen für das Kehlnaht-FSW-Verfahren.

Tabelle 5. Optimale Prozessbedingungen.

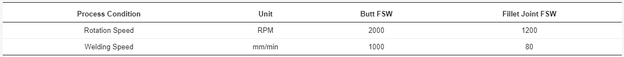

Als nächstes wurden Temperaturmessversuche unter den optimalen Prozessbedingungen durchgeführt. Die Temperaturmessungen wurden mit einem Thermoelement und einem Datenlogger durchgeführt, wie in Abbildung 9a dargestellt. Das Thermoelement wurde in einem bestimmten Abstand von der Schweißmittellinie eingeführt, wie in Abbildung 9b,c für Stumpf- und Kehlnaht-FSW gezeigt, um die Temperaturen zu messen.

Abbildung 9. Experiment zur Temperaturmessung: (a) Messeinrichtung; (b) Messpunkt des Stumpf-FSW; (c) Messpunkt des Kehl-FSW.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Die Wärmeübergangssimulation wurde unter den gleichen Bedingungen wie die aus den Probeneinheiten abgeleiteten optimalen Prozessbedingungen durchgeführt. Wie in Abbildung 10 dargestellt, wurde der mit dem Reynolds-Wärmequellenmodell berechnete Wärmestrom in die Schweißzentrale eingegeben, um die Wärmequellenbewegung entsprechend der Schweißgeschwindigkeit zu realisieren.

Abbildung 10. Vorprozess der Wärmeübergangsanalyse für die Probeneinheit.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Im Hinblick auf einen optimalen Prozess wurden die Ergebnisse der FSW-Temperaturmessungsexperimente, die an Stumpf- und Kehlnahtprobeneinheiten durchgeführt wurden, und die Wärmeübertragungssimulationsergebnisse durch Testkorrelation angepasst, um die Fehler zu minimieren, wie in Abbildung 11 dargestellt. In der Grafik ist das quadratische Kästchen das Versuchsergebnis und die durchgezogene Linie ist das Simulationsergebnis. Tabelle 6 und Tabelle 7 zeigen die Details für jedes Schweißverfahren. Der mittlere Fehler betrug 5,3 % beim FSW-Stumpfschweißen und -6 % beim FSW-Kehlnahtschweißen. Die durch diesen Prozess abgeleitete Temperatur des Schweißzentrums wurde als thermische Belastung in die Wärmeübertragungsanalyse der Vollrahmenstruktur eingegeben.

Abbildung 11. Ergebnisse der Wärmeübergangsanalyse und Versuchsergebnisse: (a) Stumpfnaht-FSW; (b) Kehlnaht-FSW.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Tabelle 6. Vergleich der maximalen Verlagerungen in x-Richtung [mm] (zum Vergrößern bitte anklicken).

Tabelle 7. Vergleich der maximalen Verlagerungen in y-Richtung [mm].

4. Wärmeübertragungsanalyse für die Full-Frame-Struktur

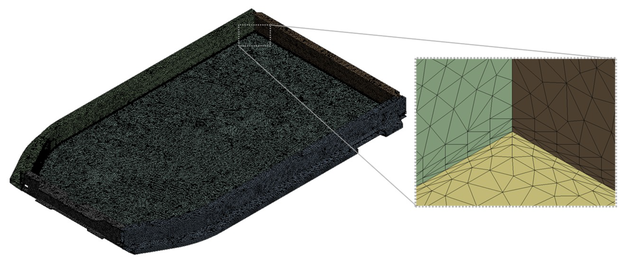

Die Materialeigenschaften von AL6063-T5 (dem Hauptmaterial der Struktur) wie Dichte, spezifische Wärme und Wärmeleitfähigkeit werden für die Wärmeübergangsanalyse benötigt. In dieser Studie wurden die Materialeigenschaften einschließlich der Informationen über den nichtlinearen Temperaturverlauf, wie in Abbildung 12 dargestellt, verwendet, um die Analyse genauer durchzuführen [14]. Wie in Abbildung 13 dargestellt, wurde die 3D-Designgeometrie der Vollrahmenstruktur vor der Durchführung der Simulation ebenfalls vereinfacht. Die Gesamtform wurde vereinfacht, indem vernachlässigbare geometrische Elemente wie die Abschrägung und Abrundung von Ecken, die Löcher zum Einsetzen von Bolzen und Positionierungsstiften sowie die Vorsprünge am unteren Rahmen entfernt wurden, um die Netzqualität zu verbessern.

Abbildung 12. Für die Wärmeübertragungsanalyse erforderliche Materialeigenschaften von AA6063-T5: (a) Dichte; (b) spezifische Wärme; (c) Wärmeleitfähigkeit.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Abbildung 13. Vereinfachung der Konstruktionsgeometrie der Vollrahmenstruktur.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Wie in Abbildung 12 dargestellt, wurde die 3D-Konstruktionsgeometrie der Vollrahmenstruktur vor der Durchführung der Simulation vereinfacht. Die Gesamtform wurde vereinfacht, indem vernachlässigbare geometrische Elemente entfernt wurden, wie z. B. die Abschrägung und Abrundung von Ecken, die Löcher zum Einsetzen von Bolzen und Positionierungsstiften sowie die Vorsprünge am unteren Rahmen, um die Netzqualität zu verbessern. Abbildung 14 zeigt das Netz für die Wärmeübertragungsanalyse, das aus dreieckigen Elementen besteht, und Tabelle 8 zeigt die Netzeigenschaften wie die Bedingungen, die Methode, die Größe, die Qualität und die Anzahl der Knoten und Elemente.

Abbildung 14. Netz für die Wärmeübertragungsanalyse.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Tabelle 8. Eigenschaften des Netzes für die Wärmeübertragungsanalyse (zum Vergrößern bitte anklicken).

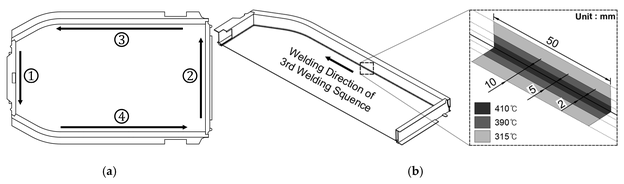

Die Simulation wurde mittels instationärer Analyse durchgeführt, um den zeitlichen Verlauf der Temperatur zu untersuchen. Die Schweißprozesssequenz war in der Reihenfolge vorne, hinten, rechts und links, wie in Abbildung 15a gezeigt, um den Vorprozess der Wärmeübertragungsanalyse durchzuführen. Um die Temperatur der Wärmequelle, die durch die Testkorrelation abgeleitet wurde, in der Mitte der Schweißnaht einzugeben, wurde in dieser Studie ein Bereich für die Eingabe der Wärmequelle in der Schweißrichtung des 3D-Modells erstellt, wie in Abbildung 15b dargestellt. Der Bereich für den Eintritt in die Wärmequelle wurde in 50-mm-Abschnitte von 2, 5 und 10 mm von der Schweißmittellinie unterteilt. Die in diesem Bereich eingegebene Temperatur wurde durch Mittelwertbildung der durch die Korrelation der Probeneinheitstests abgeleiteten Temperaturen bestimmt, wie in Tabelle 9 gezeigt. Die Bewegung der Wärmequelle unter optimalen Prozessbedingungen (80 mm/min Schweißgeschwindigkeit) wurde durch die Konfiguration von Zeitschritten zur Temperatureingabe alle 37,5 s in dem in 50 mm Abschnitte unterteilten Temperatureingabebereich realisiert. Die Anwendungszeit der Wärmequelle (Schweißzeit) betrug 1 h, 21 min und 40 s, und die Abkühlzeit, um die Temperatur der Struktur auf Raumtemperatur zu senken, betrug 1 h, so dass der Gesamtzeitschritt auf 2 h, 21 min und 40 s gesetzt wurde. In Bezug auf den Konvektionswärmeübergangskoeffizienten, der ein Faktor ist, der die Abkühlung der Struktur beeinflusst, wurde in dieser Studie 20 für Bereiche in Kontakt mit Luft und 200 W/m2-°C für Bereiche in Kontakt mit Metall durch Vorrichtungen angewendet [15,16].

Abbildung 15. Vorprozess der Wärmeübertragungsanalyse: (a) FSW-Sequenz; (b) Methode zur Eingabe der Temperatur im Schweißzentrum; (c) Bewegungsmethode der Wärmequelle.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Tabelle 9. Temperatur zur Eingabe in die Vollstrukturanalyse (zum Vergrößern bitte anklicken).

Abbildung 16 zeigt den Verlauf der Temperaturverteilung der Vollrahmenstruktur als Ergebnis der Wärmeübergangsanalyse. Die Abbildung zeigt die Verteilung der Temperaturabfälle bei der Bewegung des Werkzeugs von der vorherigen Schweißzone zur nächsten Schweißzone und die Temperaturverteilung für insgesamt 2 h und 30 min einschließlich der Schweißzeit um 1 h und 30 min und der Zeit, die zum Abkühlen der Struktur auf Raumtemperatur benötigt wird. Die Serien der Temperaturverteilungen wurden als thermische Lasten in der anschließenden thermisch-elasto-plastischen Analyse verwendet.

Abbildung 16. Verlauf der Temperaturverteilung der Vollrahmenstruktur.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

5. Thermisch elasto-plastische Analyse und Verformungsmessung für die Vollrahmenstruktur

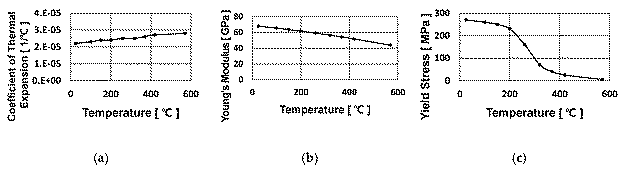

Die thermische elasto-plastische Analyse erfordert Materialeigenschaften wie den Wärmeausdehnungskoeffizienten, den E-Modul und die Fließspannung. Daher wurden in dieser Studie, wie in Abbildung 17 gezeigt, Materialeigenschaften einschließlich nichtlinearer Temperaturverlaufsinformationen verwendet [14]. Abbildung 18 zeigt das Netz für die thermische elasto-plastische Analyse, und Tabelle 10 zeigt die Netzeigenschaften.

Abbildung 17. AA6063-T5-Materialeigenschaften, die für die thermo-elasto-plastische Analyse erforderlich sind: (a) Wärmeausdehnungskoeffizient; (b) Elastizitätsmodul; (c) Fließspannung.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Abbildung 18. Netz für die thermisch-elasto-plastische Analyse.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Tabelle 10. Eigenschaften des Netzes für die thermische elasto-plastische Analyse (zum Vergrößern bitte anklicken).

In Bezug auf die Belastung wurden die Ergebnisdaten der thermischen Analyse auf die Zeitschritte und die Geometrie angewendet. In Bezug auf die Randbedingungen wurden geometrische Beschränkungen in X- (Länge), Y- (Breite) und Z-Richtung (Höhe) in 13 Bereichen angewendet, die durch Vorrichtungen eingeschränkt wurden, wie in Abbildung 19 gezeigt. Einschränkungen wurden nur in der Z-Richtung für die Bodenfläche angewendet, die X- und Y-Richtung waren frei von Einschränkungen.

Abbildung 19. Verlauf der Temperaturverteilung der Vollrahmenstruktur.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

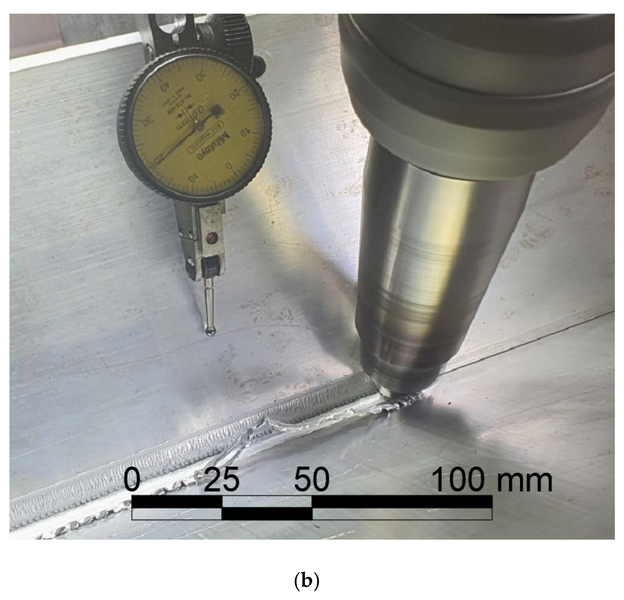

Schließlich wurde das Rührreibschweißen der Kehlnaht an der tatsächlichen Vollrahmenstruktur unter denselben Bedingungen wie bei der Analyse durchgeführt, um die Verformung zu messen (siehe Abbildung 20a). Die Messung wurde mit einer Messuhr mit 1/100-Skala und Magnetfuß an insgesamt 20 Stellen für jede Richtung an 8 Punkten durchgeführt, wie in Abbildung 20b gezeigt.

Abbildung 20. FSW-Verformungsmessung der tatsächlichen Vollrahmenstruktur: (a) Position der Messuhr; (b) Messrichtung der Verformung.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

6. Analyseergebnisse und Verifizierung

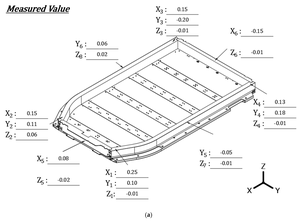

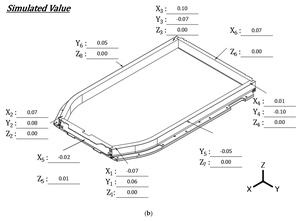

Abbildung 21a zeigt den Verformungsverlauf der Struktur während aller Analyseschritte. Bei der Verformung handelte es sich um eine rein thermische Verformung, die durch die thermische Belastung verursacht wurde, was zu einem Bereich von 1-2 mm während des Schweißens führte, da die Abwärtskraft des Werkzeugs bei der Analyse nicht berücksichtigt wurde. Abbildung 21b zeigt die tatsächliche Verformung im Seitenrahmen, die während des Schweißens gemessen wurde, und der maximale Messwert betrug 1,9 mm. Obwohl die Verformung durch die nach unten gerichtete Kraft nicht berücksichtigt wurde, zeigten die Ergebnisse eine kleine Fehlerspanne, und die endgültige Verformung nach dem Abkühlen sollte innerhalb von ±0,1 mm liegen. Abbildung 22 zeigt die endgültigen gemessenen und simulierten Verformungswerte nach dem Abkühlen für jede Richtung an jedem Punkt und Tabelle 11 zeigt die Unterschiede zwischen diesen Werten.

Abbildung 21. FSW-Verformung: (a) Ergebnis der Verformungsgeschichte; (b) während des Schweißens gemessene Verformung.

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Abbildung 22. Vergleichende Überprüfung der FSW-Variante: (a) Gemessene Werte; (b) simulierte Werte (zum Vergrößern bitte anklicken).

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Tabelle 11. Vergleich der Abweichung zwischen gemessenen und experimentellen Werten [Einheit: mm] (zum Vergrößern bitte anklicken).

Wie in Abbildung 23 dargestellt, waren in der Nähe der Schweißmittellinie Eigenspannungen von etwa 30 MPa verteilt. Dies entsprach etwa 12 % der Streckgrenze von Aluminium (250 MPa).

Abbildung 23. Spannungsverteilung [Einheit: MPa].

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

7. Schlussfolgerungen

Das Ziel dieser Studie war es, den Produktionsprozess durch die Vorhersage der Verformung und der Eigenspannung bei der Anwendung von FSW an Kehlnähten im Produktionsprozess von Elektrofahrzeug-Batterierahmen zu optimieren und die Qualität und mechanische Leistung des Produkts zu verbessern. Die wichtigsten Ergebnisse sind wie folgt:

- Beim Stumpfnaht-FSW lag die optimale Drehzahl des Werkzeugs bei 2000 U/min und die Schweißgeschwindigkeit bei 1000 mm/min. Beim Kehlnaht-FSW lag die Drehzahl des Werkzeugs bei 1200 U/min und

die Schweißgeschwindigkeit bei 80 mm/min. Beim Kehlnaht-FSW wurde davon ausgegangen, dass nur dann genügend Reibungswärme zum Rühren erzeugt wurde, wenn die Schweißgeschwindigkeit im Vergleich

zum Stumpfnaht-FSW um mehr als das Zehnfache reduziert wurde;

- Nach dem Rührreibschweißen (FSW) der Vollrahmenstruktur war die Endverformung kleiner als ±0,2 mm, und die Eigenspannung betrug etwa 30 MPa. Was die Verformungstendenz betrifft, so traten

Verformungen in der Längen- und Breitenrichtung auf, aber keine signifikanten Verformungen in der Höhenrichtung. Die Fehler zwischen den gemessenen und analysierten Werten für die Verformung

betrugen in allen Richtungen 0,1 mm oder weniger;

- Bei der Festlegung der Temperatur der Wärmequelle war die Methode der Fehlerreduzierung durch Testkorrelation mit den Ergebnissen der Temperaturmessungsexperimente effektiv;

- Obwohl in dieser Studie keine Vergleichsexperimente zur Eigenspannung durchgeführt wurden, wurden die Simulationsergebnisse in Bezug auf die Verformungstendenz und Ähnlichkeit als zuverlässig angesehen. An den Schweißnähten wurden keine Festigkeitsprüfungen durchgeführt, dies wird jedoch in weiteren Studien berücksichtigt, da in Zukunft Dauerhaltbarkeitstests an der Struktur geplant sind.

In dieser Studie war es aufgrund der konstruktiven Querschnittsstruktur nicht möglich, die T-Stoß-FSW-Methode anzuwenden, die zuvor zur Durchführung des FSW an der Kehlnaht untersucht wurde. Das Werkzeug wurde in einem Winkel von 45 Grad gekippt, und dann wurde das FSW-Verfahren für die Kehlnaht an der tatsächlichen Struktur mit einem speziell hergestellten Winkelkopf durchgeführt. Dieser Versuch war erfolgreich, und die Verformung und die Eigenspannung konnten durch die Analyse der Finite-Elemente-Methode vorhergesagt und verifiziert werden. Wir hoffen, dass diese Studie dazu beiträgt, Kosten und Zeit zu reduzieren, indem Verformungen und Spannungen im Voraus durch Simulationen vorhergesagt werden, wenn ähnliche Prozesse (wie z. B. Kehlnaht-FSW an Aluminium-Strangpressprofilen) durchgeführt werden, und andere Studien im Zusammenhang mit FSW in der Zukunft unterstützen wird.

Autorenbeiträge

- Konzeptualisierung, Sungwook Kang und Hwanjin Kim;

- Methodik, Sungwook Kangund Jaewoong Kim;

- Software, Changyeon Lee und Hwanjin Kim ;

- Validierung, Hwanjin Kim und Yoonchul Jung;

- Formale Analyse, Sungwook Kang und Jaewoong Kim;

- Untersuchung, Hwanjin Kim und Kwangjin Lee;

- Ressourcen, Sungwook Kang und Kwangjin Lee;

- Datenkuration, Sungwook Kang

- Schreiben - Erstellung des Originalentwurfs, Sungwook Kang;

- Schreiben - Durchsicht und Bearbeitung, Sungwook Kang und Kwangjin Lee;

- Visualisierung, Hwanjin Kim;

- Supervision, Sungwook Kang;

- Projektverwaltung, Sungwook Kang;

- Finanzierungsbeschaffung, Sungwook Kang

- Alle der oben genannten koreanischen Autoren haben die anschließend veröffentlichte Version des englischen Manuskripts gelesen und ihr zugestimmt.

- Übersetzung: Stephan Kallee übersetzte den unter einer Creative Commons Lizenz lizensierten Open-Access-Artikel ohne Auftrag oder Mitwirkung durch die Autoren des englischen Manuskripts vom Englischen ins Deutsche.

Finanzierung

Die der englischen Erstveröffentlichung zugrundeliegende Forschungsarbeit wurde vom koreanischen Ministerium für Handel, Industrie und Energie (MOTIE), Korea Institute for Advancement of Technology (KIAT) durch das Encouragement Program for The Industries of Economic Cooperation Region (No. P0002251) unterstützt.

Interessenskonflikte

Die Autoren erklären keinen Interessenkonflikt.

Englische Veröffentlichung

Der englische Open-Access-Artikel (Abbildung 24) wurde unter einer Creative Commons Lizenz (Namensnennung 4.0 International, CC BY 4.0) wie folgt veröffentlicht:

Hwanjin Kim<2>, Kwangjin Leem<3>, Jaewoong Kim<4>, Changyeon Leem<5>, Yoonchul Jung<6> und Sungwook Kang<7>: A Study on the Friction Stir Welding Experiment and Simulation of the Fillet Joint of Extruded Aluminum Material of Electric Vehicle Frame

<2> Department of Mechanical Engineering, Gyeongsang National University, Jinju 52828, Korea

<3> Carbon Materials Application R&D Group, Korea Institute of Industrial Technology, Jeonju 54853, Korea

<4> Smart Mobility Materials and Components R&D Group, Korea Institute of Industrial Technology, Gwangju 61012, Korea

<5> Technical Center: Daejoo Kores Co., Ltd., Wanju 55316, Korea

<6> Dongnam Division, Korea Institute of Industrial Technology, Busan 46938, Korea

<7> Precision Mechanical Process and Control R&D Group, Korea Institute of Industrial Technology, Jinju 52845, Korea

*Korrespondierender Autor: swkang@kitech.re.kr

Auf Englisch erstveröffentlicht in 'Applied Sciences'

Appl. Sci. 2020, 10(24), 9103; DOI: https://doi.org/10.3390/app10249103

Englisches Original erhalten: 26. November 2020, überarbeitet: 14. Dezember 2020, angenommen: 16. Dezember 2020, veröffentlicht: 19. Dezember 2020. Deutsche Übersetzung angefertigt: 3. Januar 2021.

Jede weitere Verbreitung dieses Werkes muss die Autoren sowie den Titel des Werks, die Zeitschrift und den digitale Objektbezeichner (DOI) aufführen.

Bild 24: Journal, Autoren, Titel und Englische Zusammenfassung

© H. Kim, K. Lee, J. Kim, C. Lee, Y. Jung und S. Kang, CC BY 4.0

Einzelnachweise

-

Thomas, W.M.; Kallee, S.W.; Staines,

D.G.; Oakley, P.J. Friction

Stir Welding—Process Variants and Developments in the Automotive Industry. SAE Tech. Pap.

Ser. 2006,

3–6. [Google

Scholar] [CrossRef]

-

Shankar, S.; Vilaça, P.; Dash, P.;

Chattopadhyaya, S.; Hloch, S. Joint strength evaluation of friction stir welded Al-Cu dissimilar alloys. Measurement 2019, 146,

892–902. [Google

Scholar] [CrossRef]

-

Lee, C.G.; Kim, S.J. Development and

Application of Friction Stir Welding Technology. Trans. Mater.

Process. 2003, 12,

529–535. [Google

Scholar] [CrossRef]

-

Meyghani, B.; Awang, M. A Comparison

Between the Flat and the Curved Friction Stir Welding (FSW) hermomechanical Behaviour. Arch. Comput.

Methods Eng. 2019,

1–14. [Google

Scholar]

-

Buffa, G.; Fratini, L.; Arregi, B.;

Peñalva, M. A new friction stir welding based technique for corner fillet joints: Experimental and numerical study. Int. J. Mater.

Form. 2010, 3,

1039–1042. [Google

Scholar] [CrossRef]

-

Sabry, I.; El-Kassas, A.M.; Mourad,

A.-H.I.; Thekkuden, D.T.; Qudeiri, J. Friction Stir Welding of T-Joints: Experimental and Statistical Analysis. J. Manuf. Mater.

Process. 2019, 3,

38. [Google

Scholar] [CrossRef]

- Salloomi, K.N. Fully coupled thermomechanical simulation of friction stir welding of aluminum 6061-T6 alloy T-joint. J. Manuf. Process. 2019, 45, 746–754. [Google Scholar] [CrossRef]

-

Setiawan, W.; Darmadi, D.B.; Suprapto,

W.; Soenoko, R.; Tri, S.G. Varied Corner Joint Design Alumuinum 6061 using Friction Stir Welding. IOP Conf. Ser.

Mater. Sci. Eng. 2019, 494,

1–17.

[Google Scholar] [CrossRef]

-

Kim, Y.-G.; In-Ju, K. Effect of

welding parameter on friction stir-weldability of high-strength automotive steel. J. Korean Soc.

Mech. Technol. 2015, 17,

267–272. [Google

Scholar] [CrossRef]

-

Kim, Y.-G.; In-Ju, K. Weldability of

Aluminum Die Casting Alloy by FSW. J. Korean Soc.

Mech. Technol. 2014, 16,

1463–1467. [Google

Scholar] [CrossRef]

-

Reynolds, A.P.; Khandkar, Z.; Tang,

W.; Khan, J.; Long, T. Utility of Relatively Simple Models for Understanding Process Parameter Effects on FSW. Mater. Sci.

Forum 2003, 426,

2959–2964. [Google

Scholar] [CrossRef]

-

Fraser, K.A.; St-Georges, L.; Kiss,

L.I. Optimization of Friction Stir Welding Tool Advance Speed via Monte-Carlo Simulation of the Friction Stir Welding Process. Materials 2014, 7,

3435–3452. [Google

Scholar] [CrossRef]

-

Elizabeth, H.; Santiago, E.; Juan,

E.G. FSW process map development aluminum alloys: Nondestructive testing and model-based approach. In Proceedings of the 12th International Symposium on Friction Stir Welding, Chicoutimi, QC,

Canada, 26–28 June 2018. [Google

Scholar]

-

Kang, S.; Kim, J.; Jang, Y.; Lee, K.

Welding Deformation Analysis, Using an Inherent Strain Method for Friction Stir Welded Electric Vehicle Aluminum Battery Housing, Considering Productivity. Appl.

Sci. 2019, 9,

3848. [Google

Scholar] [CrossRef]

-

Naterer, G.F. Advanced Heat

Transfer; CRC Press: Cleveland, OH, USA, 2018.

[Google

Scholar]

- Hyoe, T.; Colegrove, P.A.; Shercliff, H.R. Friction Stir Welding and Processing II, TMS Symposium Proceedings 2003, A Publication of TMS.

Diese Veröffentlichung ist unter der Creative-Commons-Lizenz „Namensnennung 4.0 International“ (CC BY 4.0) lizenziert.

![Vergleich der maximalen Verlagerungen in x-Richtung [mm].](https://image.jimcdn.com/app/cms/image/transf/dimension=624x10000:format=png/path/seae8da23f0f34385/image/id767b287431d4832/version/1609691371/vergleich-der-maximalen-verlagerungen-in-x-richtung-mm.png)

![Vergleich der maximalen Verlagerungen in y-Richtung [mm].](https://image.jimcdn.com/app/cms/image/transf/dimension=624x10000:format=png/path/seae8da23f0f34385/image/id94523c67e5941be/version/1609691393/vergleich-der-maximalen-verlagerungen-in-y-richtung-mm.png)

![Vergleich der Abweichung zwischen gemessenen und experimentellen Werten [Einheit: mm].](https://image.jimcdn.com/app/cms/image/transf/dimension=624x10000:format=png/path/seae8da23f0f34385/image/i0e8f30bd46a684ac/version/1609691684/vergleich-der-abweichung-zwischen-gemessenen-und-experimentellen-werten-einheit-mm.png)

![Spannungsverteilung [Einheit: MPa].](https://image.jimcdn.com/app/cms/image/transf/dimension=624x10000:format=png/path/seae8da23f0f34385/image/i24ba0851451a2e09/version/1609691695/spannungsverteilung-einheit-mpa.png)