FSW von Kupfer

Rührreibschweißen von Kupfer mit hochfesten, speziell profilierten FSW-Werkzeugen und temperaturabhängiger Parameterregelung

Beim Rührreibschweißen von Kupfer muss die Vorschubgeschwindigkeit sehr genau, am besten automatisch, in Abhängigkeit von der Temperatur geregelt werden, da Kupfer aufgrund der hohen Wärmeleitfähigkeit nur in einem kleinen Temperaturbereich plastifiziert wird. Unterhalb dieses Temperaturbereiches ist es zu fest und oberhalb zu flüssig.

Daher, und wegen des aufgrund der höheren Temperaturen höheren Werkzeugverschleißes ist das Rührreibschweißen von Kupfer schwieriger als das von Aluminium.

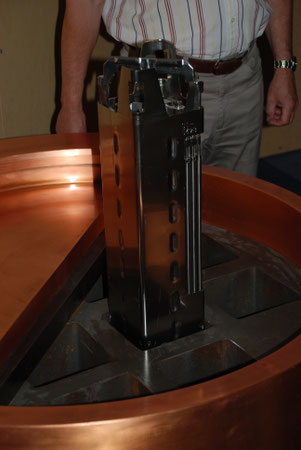

Muster eines rührreibgschweißten 50 mm dicken Kupferbehälters im Äspö Hard Rock Laboratory, Schweden

FSW-Kupferbehälter für nuklearen Abfall

In Schweden sollen nukleare Abfälle in unterirdischen Stollen aus Urgestein gelagert werden. Die Uran-Brennstäbe werden in einen etwa 5 m langen Stahlrahmen eingeschoben, der in einem etwas

längeren Kupferzylinder mit einer Wandstärke von 50mm steht. Nachdem die verbrauchten Brennstäbe in die dafür vorgesehenen Hohlräume abgelassen wurden, soll mit dem Rührreibschweißverfahren ein

Kupferdeckel mit dem Kupferzylinder verschweißt werden. Anschließend wird der Kupferzylinder in den unterirdischen Stolen gebracht, wo er in Betonit eingelagert wird.[1][2]

Schwedisches Lagerkonzept KBS-3 für abgebrannten Kernbrennstoff: Uranbrennstäbe im Stahlrahmen, innerhalb eines FSW-Kupferbehälters, Bentonit und 500 m tiefem Gestein

SKB, die schwedische Kernbrennstoffmanagement-Aktiengesellschaft, die für die Bereitstellung und Langzeitlagerung der Brennstäbe für schwedische Atomkraftwerke verantwortlich ist, hat in enger Zusammenarbeit mit TWI in England und dem FSW-Maschinenhersteller ESAB in Schweden das Rührreibschweißen von 50 mm dicken Kupferbehältern entwickelt und erfolgreich demonstriert.

Da der Rührreibschweißprozess in der festen Phase abläuft, kommt es anders als beim Elektronenstrahlschweißen nicht zu Porosität. Mit geeigneten kraftgeregelten FSW-Maschinen, die die Temperatur im rotierenden FSW-Werkzeug messen und diese als eine Eingangsgröße für die automatische Regelung der Schweißgeschwindigkeit verwenden kommt es zu einer qualitativ sehr hochwertigen und sehr wiederholgenauen Schweißnahtqualität.

Aufgeschnittener rührreibgeschweißter Kupferbehäter für die Atommüllagerung

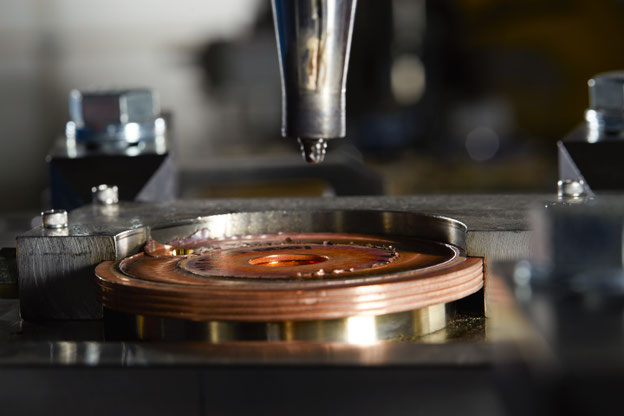

FSW von Rotoren für Hochleistungselektromotoren

Rührreibschweißen von Rotoren für Hochleistungselektromotoren am PNNL

© Pacific Northwest National Laboratory, 14. Juli 2015, CC BY-NC-SA 2.0

Am Pacific Northwest National Laboratory (PNNL) im Bundesstaat Washington der Vereinigten Staaten wurde 2011-2014 ein Projekt zu "Neuartigen Fertigungstechnologien für Hochleistungs- Induktions- und Permanentmagnet-Elektromotoren" durchgeführt. Das Gesamtbudget betrug mehr als 2,5 Mio US $, davon wurden 1,225.000 $ vom DOE und 1.306.000k $ von GM als 'in-kind contribution' bereit gestellt.[3]

Für den Antrieb von Elektro-Autos zeichnen sich Induktionsmotoren durch mehrere Vorteile gegenüber Permanentmagnetmotoren aus. Sie haben meist einen höheren Wirkungsgrad als ein Permanentmagnetmotor über den gesamten Betriebszyklus (insbesondere bei niedriger Drehzahl und hohem Drehmoment sowie bei hohen Drehzahlen). Sie haben geringere Material- und Herstellungskosten und benötigen keine "kritischen" Materialien, d.h. keine Hochtemperatur-Permanentmagnete.

Induktionsmotoren können jedoch große I²R-Verluste in der Statorwicklung und im Rotorleiter aufweisen. Daher ist es sinnvoll, im Rotor und in den in den Wicklungen Kupfer statt Aluminium zu verwenden, um einen möglichst hohen Wirkungsgrad zu erzielen, da Kupfer eine 60% höhere Leitfähigkeit als Alumium hat.

Induktionsmotoren aus Kupfer können auch Größen- und Gewichtsvorteile gegenüber Aluminium haben, da sie eine höhere Leistungsdichten, bessere Wärmeabfuhr und eine höhere Steifigkeit und Festigkeit

Allerdings ist es schwieriger, Motoren aus Kupfer als aus Aluminium herzustellen, da es im Gegensatz zu Aluminium nicht mit dem Druckgussverfahren gegossen werden kann. Daher sind Fügeverfahren wie Löten, Gießen, Fräsen, oder Verklammern erforderlich - oder der Einsatz des in diesem Projekt für diesen Anwendungsfall entwickelten Rührreibschweißverfahrens.[3]

Das Rührreibschweißen wurde in diesem Projekt sowohl für artgleiche Kupfer-Kupfer-Verbindungen als auch für Aluminium-Kupfer-Mischverbindungen eingesetzt. Durch die Herstellung der Endkappen aus Aluminium können signifikante Gewichtseinsparungen erzielt werden, was die durch die geringere Leitfähigkeit verursachten Nachteile aufwiegt.

Dabei ist zur Gewichtseinsparung eine möglichst geringe Endkappendicke erwünscht. Die rechnerisch vorteilhafteste Endkappendicke wurde durch Berechnungen des Motorwirkungsgrads mit der Finiten Elemente Methode bestimmt, wobei von einem elektrischen leitfähigen Querschnitt von 100 % des Kurzschlussstabs ausgegangen wurde. Da der FSW-Verbindungsbereich nahezu 100 % der Verbindungsstäbe entsprechen soll, mussten die Verbindung und das Werkzeugdesign optimiert werden, um die maximale Breite der Verbindung an der entsprechenden Einschweißtiefe zu erreichen.

Dafür wurden zwei Arten von wassergekühlten Spannvorrichtungen sowie ein Werkzeug mit nicht-rotierender Schulter entwickelt. Beim Rührreibschweißen von Kupfer ist es erforderlich, die Temperatur genau zu regeln, um nicht zu viel Material in den Wulst zu pressen und um Tunnelfehler zu vermeiden. Dafür wurden Regelungs-Algorithmen entwickelt, die das Drehmoment regeln, um die Werkzeugtemperatur konstant zu halten. Außerdem wurden verschiedene Varianten untersucht um das Endloch zu parken, in einer Rampe auslaufen zu lassen oder durch einen Nachfolgeprozess (Reibkegel-Lochschweißen) zu füllen.[3]

In diesem Projekt wurden das Rührreibschweißen und Reibkegel-Lochschweißen eingesetzt, um sowohl eine höhere Motorleistung als auch geringere

Herstellungskosten zu erreichen. Im Projekt wurden verschleißfeste Werkzeuge, wassergekühlte Spannvorrichtungen und automatisch geregelte Schweißparameter für Kupfer-Kupferschweißungen und und Kupfer-Aluminium-Schweißungen mit folgenden Zielsetzungen entwickelt:

- geringer Wärmeeintrag

- geringer Verzug der angrenzenden Teile

- hohe Festigkeit und strukturelle Integrität

- hohe thermische und elektrische Leitfähigkeit

Die gefügten oder verarbeiteten Komponenten wurden von den

Industriepartnern evaluiert und getestet, um Effizienzvorteile zu demonstrieren. Die entwickelten Fertigungsmethoden, erlauben es Motoren herzustellen, die sich durch folgende Vorteile auszeichnen:

- geringeres Gewicht

- höhere Leistung

- geringere Herstellungskosten[3]

Quellennachweise

-

KBS-3 auf der schwedischen Wikipedia.

- Isak Nielsen: Modeling

and Control of Friction Stir Welding in 5 cm thick Copper Canisters. Department of Electrical Engineering, Linköpings University, 2012.

- Glenn J Grant und Saumyadeep Jana (Pacific Northwest National Laboratory), Blair Carlson, John Agapiou und Robert Szymanski (General Motors Research and Development): Novel Manufacturing Technologies for High Power Induction and Permanent Magnet Electric Motors (Agreement ID 23726). 19. Juni 2014.