Rührreibschweißen von Hubschraubern sowie Verkehrs- und Militärflugzeugen

Eclipse 500

Rührreibschweißen (englisch: Friction Stir Welding, FSW) wird im Flugzeugbau u.a. für Hubschrauber, Verkehrsflugzeuge und militärische Flugzeuge eingesetzt. Das inzwischen am TWI ausgestellte Versuchsflugzeug N504EA vom Typ 'Eclipse 500' war flugtauglich, bevor Dummy-Triebwerke eingebaut wurden.

Ehemals flugfähiges Eclipse 500 Versuchsflugzeug N504EA heute ausgestellt am TWI in Great Abington

Eine der ersten industriellen Einsatzfälle des Rührreibschweißens in der Luftfahrt war die Herstellung von Flügeln und der Kabine des Düsenflugzeugs Eclipse 500.[1]

Der Einsatz des Überlapp-Rührreibschweißens bei der Herstellung der Eclipse 500 ist gut dokumentiert. Interessante Fakten über die Eclipse 550, die Eclipse 700 ("Project Canada") sind z.B. über Wikipedia abrufbar. 270 'Eclipse 500' wurden hergestellt, von denen im Juli 2009 noch 266 im Einsatz waren.

Bis August 2014 wurden darüber hinaus zehn 'Eclipse 550' ausgeliefert, aber der Verkauf dieser Flugzeuge verlief schleppend.[2][3][4][5]

Für die Fertigung wurde unter anderem eine Portal-FSW-Maschine der Firma MTS eingesetzt. Die hydraulisch angetriebene Portal-FSW-Maschine ISTIR 1.25 hatte 6 Freiheitsgrade für den Einsatz bei dünnwandigen Aluminiumlegierungen und hatte eine Anpresskraft von 1,25 t (12,5 kN).[6]

Diese Maschine war dafür konzeptioniert, Hochgeschwindigkeits-Rührreibschweißungen von komplexen Konturen zu erzeugen. Das System verfügte über eine redundante Erfassung aller kritischen Parameter, so dass die Prozessdaten für die FAA-Zertifizierung der Federal Aviation Administration über die speicherprogrammierbare Steuerung augezeichnet werden konnten und eine Inspektion nach dem Schweißen (abgesehen von der Datenanalyse) von Produktionskomponenten nicht erforderlich war. Die Steuerungssoftware war außerdem mit den meisten Standard-CAM-Programmen kompatibel.[6]

AJT für Boeing: Laderampe und Cargo Floor der C-17

Laderampe, Toes (Zehen) und rührreibgeschweißte Toe Nails (Zehennägel) einer Boeing C-17 Globemaster III beim Entladen von Fahrzeugen des Los Angeles Department of Power and Water bei der humanitären Hilfsaktion nach Hurrikan 'Sandy'

Die von Doug Waldron in Kalifornien gegründete Firma AJT (Advanced Joining Technologies) erhielt im Dezember 2004 einen Produktionsauftrag für die Zehennägel (Toe Nails) der Laderampe von Boeing's C-17 Globemaster-Transportflugzeug, die aus der schwer schmelzschweißbaren Aluminiumlegierung AA7050-T7451 gefertigt wurden.

Das Projekt, an dem neben Dough Waldron auch Keith McTernan, Scott Forrest und Max Runyan beteiligt waren, stand unter dem Motto "besser, leichter, schneller und billiger". Durch den Einsatz von FSW konnte ein Titan-Gussteil durch ein Zusammenbauteil aus Aluminium der hochfesten 7000er Serie ersetzt werden.

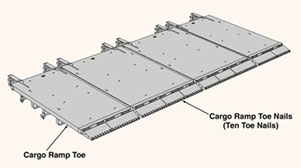

Laderampe, Toes (Zehen) und rührreibgeschweißte Toe Nails (Zehennägel) der Boeing C-17 Globemaster III

© AJT und Boeing, Doug Waldron

Zehn dieser Zehennägel wurden im Flugzeug P136 installiert und hoben im Juni 2005 erstmals im Flugbetrieb ab. 100% der ersten 135 FSW-Zehennägel haben die zerstörungsfreie Prüfung erfolgreich bestanden, und bis zur ersten Veröffentlichung zu diesem Thema im Februar 2006 gab es null Ausschussrate.

Rührreibgeschweißte Toe Nails (Zehennägel) der Boeing C-17 Globemaster III

© AJT und Boeing, Doug Waldron

Laderampe, Toes (Zehen) und rührreibgeschweißte Toe Nails (Zehennägel) einer Boeing C-17 Globemaster III beim Entladen der Limousine des amerikanischen Präsidenten

Konventionell verschraubter und reibrührgeschweißter Prototyp des Cargo Floors der Boeing C-17 Globemaster III[7]

Quellennachweise

-

Fuji Heavy Industries delivers the first Eclipse 500 production wing to Eclipse

Aviation. 2 Juni 2006.

-

Eclipse 500. Deutschsprachige Wikipedia.

-

Eclipse 500. Englischsprachige Wikipedia.

-

Eclipse 550. Englischsprachige Wikipedia.

- Eric Brothers: Creating a stir - Eclipse Aerospace has pioneered use of friction-stir welding on its very light jet. 17

August 2018. In: Aerospace Manufacturing and Design. August/September 2018.

- MTS: ISTIR 1.25 is a 6-DOF gantry.

- Doug Waldron (Boeing): FSW - A Lesson in Applications on Delta Launch Vehicles.

- Wang Yisong, Tong Jianhua, Li Congqing (China FSW Center,BAMTRI): Application of Friction Stir Welding on the Large Aircraft

Floor Structure.

- Richard Freeman: New welding techniques for aerospace marterials. In: Mahesh Chaturvedi: Welding and Joining of Aerospace Materials. Woodhead Publishing, 13.10.2020. Seite 1-19.