Mikrostrukturentwicklung beim Lösungsglühen von gaszerstäubtem Pulver aus der Aluminium-Legierung 7075 für das Kaltgasspritzen

Deutsche Übersetzung von S. W. Kallee<1> der englischen Veröffentlichung von A. Sabard,<2> T. Hussain<2> und H. L. de Villiers Lovelock<3>: Microstructural Evolution in Solution Heat Treatment of Gas-Atomized Al Alloy (7075) Powder for Cold Spray

<1> AluStir, Im Unterdorf 19, 63826 Geiselbach, Germany

<2> Faculty of Engineering, University of Nottingham, Nottingham NG7 2RD, UK

<3> TWI Ltd, Granta Park, Cambridge CB21 6AL, UK

Der Vortrag wurde auf der Internationalen Thermospritzkonferenz 2017 vom 7. bis 9. Juni 2017 in Düsseldorf, gehalten. Das englische Manuskript wurde seit der ursprünglichen Präsentation erweitert und ins Deutsche übersetzt.

Zusammenfassung

Das dynamische Kaltgasspritzen wird als Reparaturverfahren für hochwertige Metallkomponenten erforscht, da es das Potenzial hat, poren- und oxidfreie Ablagerungen mit einer Dicke zwischen einigen Mikrometern und mehreren Millimetern mit guter Haftung und mechanischer Festigkeit zu erzeugen. Allerdings erfahren die für das Kaltgasspritzen eingesetzten Pulver eine rasche Erstarrung, wenn sie durch Gaszerstäubung hergestellt werden, und können daher Nichtgleichgewichts-Mikrostrukturen und lokale Entmischungen von Legierungselementen aufweisen. Hier haben wir eine versiegelte Quarzrohr-Lösungswärmebehandlung eines ausscheidungshärtbaren Ausgangsmaterials aus einer 7075-Aluminiumlegierung verwendet, um vor dem Kaltgasspritzen eine konsistente und homogene Pulverphasenzusammensetzung und Mikrostruktur zu erhalten, mit dem Ziel einer besser kontrollierbaren Wärmebehandlungsreaktion der Kaltspritzablagerungen. Es konnte gezeigt werden, dass die dendritische Mikrostruktur und die Entmischung der gelösten Stoffe in den gaszerstäubten Pulvern verändert wurden, so dass das wärmebehandelte Pulver eine homogene Verteilung der gelösten Atome aufweist. Mikroeindringtests ergaben, dass das wärmebehandelte Pulver eine mittlere Härteabnahme von fast 25 % im Vergleich zum Pulver im Anlieferungszustand aufwies. Die Verformung der Pulverpartikel wurde durch die Wärmebehandlung verstärkt, was zu einer verbesserten Beschichtung mit höherer Dicke führte (∼ 300 μm im Vergleich zu ∼ 40 μm bei unbehandeltem Ausgangsmaterial). Eine verbesserte Partikel-Substrat-Bindung wurde durch die Bildung von Strahlen an den Partikelgrenzen nachgewiesen.

1. Einleitung

Das Kaltgasspritzen ist ein relativ neues Beschichtungsverfahren, das hauptsächlich die kinetische Energie feiner Pulverpartikel ausnutzt, um eine dichte Beschichtung auf einer Substratoberfläche zu erreichen. Pulverpartikel werden in einen Hochgeschwindigkeits-Gasstrom eingeführt, der sie in Richtung eines Substrats beschleunigt, ohne sie zu schmelzen (Ref. 1-3). Das Pulver erfährt beim Aufprall eine plastische Verformung mit hoher Dehnungsrate und verbindet sich mit der Zieloberfläche und/oder mit den zuvor abgeschiedenen Materialschichten. Das Potenzial der Kaltgasspritzverarbeitung für die dimensionale Wiederherstellung sowie die strukturelle Reparatur von Leichtmetalllegierungen (hauptsächlich Al, Mg und Ti) wurde ausführlich untersucht (Ref. 4). Die spezifischen Aufbaumechanismen des Kaltgasspritzens, das den Pulverpartikeln in der Regel einen hohen Grad an Kaltverfestigung (Ref 5) und Restspannungen nach der Abscheidung (Ref. 6, 7) verleiht, können zu niedrigduktilen Schichten führen. Es hat sich gezeigt, dass Wärmebehandlungen nach der Abscheidung die Eigenschaften verbessern (Ref. 8, 9, 10, 11).

Das Kaltgasspritzen von Aluminiumlegierungen ist besonders interessant für verschiedene Reparaturanwendungen in der Luft- und Raumfahrt, im Automobil- und Verteidigungssektor. Im Falle von

Aluminiumlegierungen hat sich gezeigt, dass die rasche Erstarrung, die gasverdüsteten Pulvern bei der Herstellung anhaftet, zu einer Vielzahl von Nicht-Gleichgewichts-Mikrostrukturen führen kann

(Ref. 12, 13). Wenn homogenisierte flüssige Schmelze einem kalten Gasstrom ausgesetzt wird, führt dies dazu, dass die Tröpfchen extrem hohen Abkühlraten (bis zu

10-8

K s-1)

ausgesetzt werden. In Kombination mit dem Temperaturgradienten innerhalb jedes Partikels während der Erstarrung führt dies zu einer zellulären dendritischen Mikrostruktur. Die erstarrenden

Dendriten breiten sich durch das Material aus und geben dabei Wärme in einem Phänomen ab, das als Rekoaleszenz bezeichnet wird (Ref. 14). Die Erstarrung des Tropfens in Kontakt mit dem kalten

Gas, kombiniert mit diesem Temperaturanstieg im Tropfen, führt zu einer Mikrostruktur, die nicht im Gleichgewicht ist. Gewöhnlich kommt es auch zu einer signifikanten lokalisierten Entmischung

von Legierungselementen, die mit den Dendriten verbunden sind (Ref. 15, 16). Pulver werden während der Erstarrung einer Reihe von Abkühlraten (10-4

bis 10-8

K s-1 Ref. 17) ausgesetzt, und dies hängt teilweise mit der Pulvergröße zusammen, wobei kleinere Partikel aufgrund ihres größeren Oberflächen-zu-Volumen-Verhältnisses und

ihrer kleineren Gesamtmasse schnellere Abkühlraten erfahren. Diese Variation der Abkühlgeschwindigkeit führt zu einem breiten Spektrum von Mikrostrukturen in zerstäubten Pulvern (Ref 18). Sie

beeinflusst den Abstand der sekundären dendritischen Arme (Ref 19, 20) und damit die Intensität der Entmischung der gelösten Stoffe.

Diese Inkonsistenz der Mikrostruktur und der Elementverteilung in den Pulverpartikeln könnte sich nachteilig auf die Reproduzierbarkeit der Beschichtungen sowie auf die mögliche Reaktion auf die

Wärmebehandlung auswirken. Zum Beispiel wurde festgestellt, dass das Kornwachstum während des Glühens von kaltgespritzten Beschichtungen nach dem Spritzglühen durch das Vorhandensein von gelösten

Korngrenzenseigerungen von kaltgespritzter Aluminiumlegierung 7075 begrenzt wird (Ref 21). Hochtemperatur-Wärmebehandlungen könnten die Entmischung von Legierungselementen und/oder die

Kaltverfestigung in Kaltspritzablagerungen reduzieren, aber die Anwendung von Hochtemperatur-Wärmebehandlungen auf reparierte Komponenten ist in vielen Situationen unerwünscht. Daher wurde im

Fall von AA7075, einer leichten Al-Zn-Mg-Cu-Legierung, die in der Luft- und Raumfahrtindustrie weit verbreitet ist, eine Lösungswärmebehandlung des Pulvers in Betracht gezogen, um die Entmischung

der Legierungselemente zu verringern oder sogar zu beseitigen. Die Lösungsglühbehandlung entspricht dem Prozess der Erwärmung eines Materials unterhalb seines Schmelzbereichs für eine bestimmte

Zeit und innerhalb des einphasigen Bereichs, um eine gleichmäßige Diffusion von Kristallen und Atomen durch das Aluminium zu ermöglichen (Ref 22). Es wird erwartet, dass die in der Kornstruktur

ungleichmässig verteilten Legierungselemente wieder in Mischkristalle aufgelöst werden (Ref 23), wodurch das Gefüge homogenisiert und die Härte verringert wird (Ref 24). Das Hauptziel dieser

Wärmebehandlung ist jedoch nicht nur die Verringerung der gelösten Entmischung und die Verringerung der Härte (oder die Erhöhung der Duktilität), sondern auch die Möglichkeit einer

Nachwärmebehandlung (Aushärtung) der Ablagerungen durch eine kontrollierte Ausscheidung der Bestandteile.

In dieser Studie wurde die Lösungswärmebehandlung eines gasverdüsten Aluminiumlegierungspulvers der Serie 7075 mit einer neuartigen Technik, wie unten beschrieben, durchgeführt, und die Partikel

wurden dann abgeschreckt, um die gewünschte Mikrostruktur zu erhalten. Die Mikrostruktur nach der Wärmebehandlung wurde mit Hilfe einer Elektronenmikrosonde und rückgestreuter REM-Bildgebung

analysiert, und die Auswirkung der Änderung der Elementverteilung und der geänderten Pulverpartikel-Eigenschaften auf die Kaltspritzabscheidung wurde dann mit Hilfe von Streich- und

Beschichtungsaufbautests beobachtet, die auf einem AA6061-Substrat durchgeführt wurden.

2. Experimentelle Methoden

2.1 Materialien

Ein kugelförmiges gaszerstäubtes AA7075-Pulver (Valimet Inc, USA) mit einem Dv10, Dv50 und Dv90 von 17, 34 bzw. 60 μm war das Ausgangsmaterial dieser Studie. Die chemische Zusammensetzung des Pulvers betrug 5,72 Gew.-% Zn, 1,69 Gew.-% Cu, 2,30 Gew.-% Mg, 0,20 Gew.-% Cr, 0,17 Gew.-% Fe, 0,03 Gew.-% Mn und 0,13 Gew.-% Si. Die für die Kaltsprühexperimente verwendeten Substrate waren 3 mm dicke Platten aus Aluminiumlegierung 6061-T6 (Al-Si-Mg) (30 x 100 mm).

2.2 Lösungswärmebehandlung und Abschrecken des Pulverrohstoffs

Die Rohmaterialpulver wurden vor der Einführung in den Ofen in ein Quarzrohr eingeschlossen. Nachdem die Partikel in das Fläschchen eingeführt worden waren, wurde mit einer Diffusionspumpe ein Vakuum von 10 mPa erzeugt; dann wurde das Rohr sorgfältig verschlossen und mit einer Sauerstoff-Propan-Flamme versiegelt. Die Abmessungen des Rohres waren wie folgt: Außendurchmesser 14 mm, Länge ∼ 100 mm und 2 mm Wandstärke. Da Al-Legierungspulver in Gegenwart von Sauerstoff und Zündquellen potentiell explodieren können, wurde die Wärmebehandlung im Rohr unter Vakuum durchgeführt, um das Brandrisiko zu mindern.

Die Lösungsglühbehandlung des Pulvers wurde mit einem handelsüblichen Kastenofen bei 450 °C für 4 h durchgeführt. Es wurde angenommen, dass die Temperatur des Pulvers die Ofentemperatur erreicht, daher wurde die Temperatur des Pulvers selbst nicht gemessen. Die Temperatur des Fläschchens nach dem Abschrecken wurde jedoch mit einem Thermoelement gemessen und hatte sich nach 180 s auf Raumtemperatur abgekühlt. Die Temperatur wurde im Anschluss an die Standardbehandlung T6 (Lösungsglühen und künstliche Alterung) gewählt, die mit AA7075 durchgeführt wurde. Das Quarzrohr wurde dann in kaltem Wasser (5 °C) abgeschreckt und 5 Minuten lang eingetaucht gehalten, bis die Pulverpartikel Raumtemperatur erreicht hatten. Der Behälter wurde mit einem Schneidrad geöffnet, um die Oberseite des Rohrs zu entfernen, und das Pulver wurde in einem Behälter gesammelt. Das Lösungswärmebehandlungsexperiment wurde in zwei Chargen zu je 140 g Pulver AA7075 durchgeführt.

2.3 Kaltspritzbeschichtung: Wischtests und Beschichtung

Die Kaltgasspritzexperimente wurden mit einem speziell angefertigten Hochdruck-Kaltgasspritzsystem an der Universität Nottingham durchgeführt, das Helium als primäres Beschleunigungsgas verwendet, um hohe Aufprallgeschwindigkeiten der einfallenden Teilchen zu erreichen. Der Aufbau der Anlage ist an anderer Stelle ausführlich beschrieben worden (Ref. 25). Die Kaltspritzabscheidung wurde auf AA6061-Substrate unter Aufrechterhaltung eines Heliumgasdrucks von 2,9 MPa bei Raumtemperatur mit einer kommerziellen Hochdruck-Pulverförderanlage (Praxair 1264 HP, Indianapolis, IN, USA) durchgeführt. Für die Experimente wurde eine Düse aus gehärtetem Edelstahl mit einem Ausdehnungsverhältnis von 8 bei einer Divergenzlänge von 150 mm verwendet. Die Partikel wurden mit einem Düsenabstand von 20 mm gesprüht. Es wurden Wischversuche durchgeführt, um den Aufprall der einzelnen Partikel auf das Substrat bei einer Verfahrgeschwindigkeit von 600 mm/s und einem einzigen Durchgang zu beobachten. Weitere Kaltgasspritz-Schichtabscheidungsexperimente wurden bei einer Verfahrgeschwindigkeit von 100 mm/s durchgeführt, um Schichten abzuscheiden. Die Substrate wurden für die Beschichtungsabscheidung mit einem P240-SiC-Papier geschliffen, während die Durchziehversuche auf Substraten durchgeführt wurden, die mit SiC-Papieren verschiedener Güteklassen bis zu einer Körnung von 1200 geschliffen und mit 6 und 1 μm Diamantpaste poliert wurden, um ihnen eine spiegelnde Oberfläche zu verleihen. Die Beschichtungsabscheidung wurde mit 8 Durchgängen der Pistole über die Substrate durchgeführt, um einen Abscheidebereich von 12 x 30 mm auf den Substraten zu erzeugen.

2.4 Mikrostrukturanalyse

Die Mikrostruktur sowohl der wärmebehandelten Pulver als auch der lösungsgeglühten Pulver und der kaltgespritzten Beschichtungen wurde mittels optischer Mikroskopie (OM-Eclipse LV100ND, Nikon Corporation, Japan) und Rasterelektronenmikroskopie (SEM-JEOL JSM 6490LV, JEOL Ltd., Japan) untersucht. Die Oberflächenbilder des Pulvers und der Beschichtungen wurden bei 10 kV im Sekundärelektronenmodus (SE) aufgenommen, während die Bilder im Querschnitt mit einer Beschleunigungsspannung von 20 kV im SE- und BSE-Modus (rückgestreute Elektronen) aufgenommen wurden. Die bei 10 kV aufgenommenen Bilder sollten aufgrund eines kleineren Wechselwirkungsvolumens mehr Oberflächeninformationen für die Draufsicht der Teilchen liefern, während die 20 kV Beschleunigungsspannung aufgrund ihres größeren Wechselwirkungsvolumens besser für die Mikrostrukturanalyse geeignet war. Die REM-Bilder der Teilcheneinschläge nach den Durchziehversuchen wurden mit um 45° geneigten Proben aufgenommen, um eine Seitenansicht des an das Substrat gebundenen Teilchens zu erhalten. Die bei 30 kV betriebene Elektronensonden-Mikroanalyse (EPMA-Supersonde JEOL JXA 8200, JEOL Ltd., Japan) wurde an einzelnen Pulverpartikeln durchgeführt, um eine hochauflösende Elementarabbildung mittels wellenlängendispersiver Spektroskopie (WDS) zu erhalten. Die Partikelgrößenanalyse wurde mittels Laserdiffraktometrie (Laser Mastersizer 3000, Malvern Instruments, Malvern, UK) in trockener Umgebung gemessen. OM-, REM- und EPMA-Proben wurden mit metallografischen Standardverfahren präpariert. Alle Proben wurden mit einer Präzisionssäge bei einer Schnittgeschwindigkeit von 0,005 mm/s geschnitten. Die Pulver und Kaltspritzablagerungen wurden in EpoFix®-Harz (Struers, Großbritannien) kalt montiert. Die Pulver wurden mit Siliziumkarbidpapier P1200 gemahlen, um nicht zu viel Material zu verlieren, während die Kaltspritzablagerungen nacheinander mit P240, P400, P800 und P1200 gemahlen wurden. Sowohl die Pulver als auch die Ablagerungen wurden dann mit Diamantpaste 6 und 1 μm poliert, und die Endpolitur wurde mit einer Suspension aus kolloidalem Siliziumdioxid (0,06 μm) durchgeführt. Für die optische Mikroskopie wurden die Proben chemisch geätzt, wobei das Reagenz von Keller (95 mL H2O, 2,5 mL HNO3, 1,5 mL HCl, 1,0 mL HF) für 5 s verwendet wurde.

2.5 Bildanalyse

Der Anteil der Ablagerung und die durchschnittliche Größe der abgelagerten Partikel wurden unter Verwendung von Schwellenwerten auf 3 verschiedenen REM-Draufsicht-SE-Bildern jeder Probe gemessen. Für die Messungen wurde eine Gesamtfläche von 3,0 x 4,8 mm verwendet, wobei die Software ImageJ (US National Institute of Mental Health, MD) verwendet wurde.

2.6 Mikrohärtemessung

Die Mikrohärte-Analyse wurde mit einem MMT-7 Vickers Mikrohärte-Instrument (Bühler, IL, USA) durchgeführt. Jede Probe wurde 8 Messungen unterzogen. Eine 10-gf-Belastung wurde für 10 s für montierte Partikel im Querschnitt aufgebracht.

Bild 1: Die durch Laserdiffraktometrie gemessene bimodale Partikelgrößenverteilung zeigt eine große Anzahl von Partikeln mit einem Durchmesser von über 30 μm

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

3. Ergebnisse

3.1 Mikrostruktur des AA7075-Pulvers im Lieferzustand

Die Partikelgröße des gaszerstäubten Pulvers (Bild 1) weist eine Gaußsche Verteilung auf. Die gemessenen Dv10, Dv50 und Dv90 betrugen 2,5, 28 bzw. 57 μm. Die Topographie der Pulver im Empfangszustand im REM SE-Bild (Bild 2) zeigt feine Satelliten auf großen Partikeln. Das Pulver weist eine meist kugelförmige Mikrostruktur mit einigen unregelmäßigen Partikeln auf, die möglicherweise auf die Erstarrung zurückzuführen sind, bevor sie sich zu einer Kugelform zusammenfügen konnten. Dieser bei gaszerstäubten Pulvern häufig beobachtete Satelliten-Effekt lässt sich durch den Kontakt kleiner, teilweise erstarrter Tröpfchen mit größeren, erstarrten Partikeln während des Fluges erklären (Ref. 26).

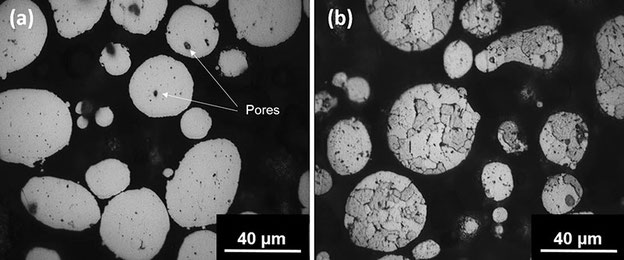

Bei der Untersuchung durch Lichtmikroskopie zeigt das gaszerstäubte Pulver (Bild 3a) eine kugelförmige Morphologie, die eine Mischung aus großen und kleinen Partikeln enthält.

Bild 2: Die Topographie des AA7075 im Lieferzustand zeigt eine überwiegend sphärische Morphologie mit einigen Satellitenpartikeln

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Die Mikrostruktur des Materials wird durch Kellers Ätzmittel aufgedeckt (Bild 3b) und weist kleine dendritische Zellen auf, deren Größe zwischen 1 und 4 variiert μm. Diese häufig beobachtete Mikrostruktur von gaszerstäubtem Aluminiumlegierungspulver wurde auf mehrere Phänomene zurückgeführt, die während des Pulverherstellungsprozesses auftreten, wie Erstarrungs- und Abkühlungsgeschwindigkeit, thermisches Gleichgewicht und teilweises Umschmelzen von Feststoffpartikeln sowie das Vorhandensein von vorerst erstarrten Mikrotröpfchen und Dendritenfragmenten (Ref. 27). Während der Verfestigung des Pulvers geht das Wachstum der α-Al-Dendriten mit einer Abstoßung gelöster Stoffe einher (Ref 28). Die gelösten Elemente werden an den Seiten der Dendriten abgesondert und treffen aufeinander und bilden die dendritischen Zellen, die wir beobachten können (Ref 29). Die durchschnittliche Abkühlungsgeschwindigkeit des durch Zerstäubung hergestellten Aluminiumpulvers variiert zwischen 104 und 107 K s-1, wobei die Temperatur der kleinen Partikel schneller abnimmt. Dieser große Bereich von Kühlgeschwindigkeiten führt zu unterschiedlichen Verteilungen und Formen der Zellen in den Pulverpartikeln. Die kleinsten, die in den optischen Schliffbildern (Bild 3) beobachtet wurden, zeigten relativ kleine dendritische Zellen, die etwa 1 μm erreichen, während größere Partikel mit einem Durchmesser von 40 μm größere dendritische Zellen aufweisen, die 2-3 μm breit sind. Ein unterschiedliches Verhalten wurde auch im Fall eines Partikels mit einem Durchmesser von 20 μm festgestellt, bei dem die dendritische Struktur nur auf einer Seite des Tropfens bemerkt wurde, was sich durch eine Abkühlungsrate erklärt, die hoch genug war, um das Partikel in einigen Bereichen vor dem Wachstum der Dendriten zu verfestigen.

Bild 3: Optische Schliffbilder des Querschnitts von gaszerstäubtem AA7075-Pulver (a) ungeätzt und (b) nach 5 s Ätzen mit Keller'schem Ätzmittel, durch das eine dendritische Mikrostruktur sichtbar wird

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Bei der SEM-Untersuchung im SE- und BSE-Modus zeigt das erhaltene AA7075-Pulver eine ungleichmäßige Verteilung der gelösten Elemente. Ein typisches Beispiel mit einem 40-μm großen Partikel ist in Bild 4 zu sehen. Das SE-Bild zeigt die dendritischen Zellen innerhalb der Pulverpartikel, und das BSE-Bild zeigt eine Variation der Zusammensetzung innerhalb des Partikels (aufgrund von Kontrastschwankungen im BSE-Bild, wo der Kontrast von der mittleren Atomzahl der Elemente abhängt). Tatsächlich weist der Helligkeitsunterschied zwischen der Matrix und den interdendritischen Bereichen auf das mögliche Vorhandensein der gelösten Atome hin, insbesondere Zn und Cu an den dendritischen Zellgrenzen.

Bild 4: REM-Schliffbilder eines Teilchens im Querschnitt, in Sekundärelektronen (a) und rückgestreuten Elektronen (b) eines AA7075-Partikels im Empfangszustand, die eine Variation der Zusammensetzung zwischen interdendritischen Bereichen und Matrix zeigen

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Das in Bild 5 dargestellte EPMA zeigt die Verteilung der wichtigsten gelösten Atome, d.h. Zn, Cu, Mg, Fe-in dem erhaltenen AA7075-Pulver. Die rote Farbe auf den Mikrosonden-Scans

zeigt eine relativ hohe Konzentration des Materials an, während die blaue Farbe eine niedrige Konzentration des gescannten Elements anzeigt. Die Ergebnisse bestätigen das Vorhandensein dieser

Legierungselemente an den dendritischen Zellgrenzen. Obwohl die dendritischen Zellgrenzen mit Legierungselementen angereichert sind, konnten intermetallische Phasen wie Mg(Zn,Cu,Al)2

(Ref 30), Al2CuMg

(Ref. 31) oder Mg2Si

(Ref. 30), die üblicherweise in dieser Legierung beobachtet und zuvor berichtet wurden, aufgrund der Auflösungsbegrenzung der Mikrosonde und der hohen gelösten Segregation, die andere Phasen

verdeckt, nicht schlüssig bestätigt werden. Cu und Fe scheinen der gleichen Verteilung im Partikel zu folgen, während die Zn- und Mg-Konzentration stärker in den interdendritischen Bereichen

verteilt ist. Al scheint trotz leichter Gehaltsschwankungen homogen verteilt zu sein.

zwischen den dendritischen Zellgrenzen und den Kernen der dendritischen Zellen.

Bild 5: EPMA-WDS-Karte von gaszerstäubtem AA7075-Pulver im Anlieferungszustand, die die Segregation gelöster Stoffe in den interdendritischen Regionen zeigt

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

3.2 Mikrostruktur von lösungsgeglühtem AA7075-Pulver

Ungeätzte Partikel des Pulvers AA7075 nach der Lösungsglühbehandlung zeigen im Querschnitt keine deutlichen Unterschiede zum Pulver im Anlieferungszustand (Bilder 3a und 6a), mit

Ausnahme einer leichten Zunahme der Porosität innerhalb der Partikel (weiße Pfeile), die möglicherweise durch das bevorzugte Schmelzen (Anschmelzen) bestimmter Phasen während der

Lösungsglühbehandlung oder durch gelöstes oder eingeschlossenes Gas im Tropfen, das während der Lösungsglühbehandlung freigesetzt wird, erklärt werden kann. Andererseits zeigt das Ätzen, dass die

dendritische Struktur des Pulvers im Anlieferungszustand nach der Wärmebehandlung verschwunden ist (Bilder 3b und 6b). Nun können im Pulver deutliche Unterschiede zwischen den

kleinsten und den größten Partikeln beobachtet werden, wie z.B. der gleichmäßige helle Kontrast, den die kleineren Partikel zeigen. Die ursprüngliche Inkonsistenz der dendritischen Verteilung,

die im Pulver im Anlieferungszustand beobachtet wurde, führte vermutlich zu diesen Unterschieden, verstärkt durch mögliche Ätzartefakte. Die SE- und BSE-Bilder (Bild 7) zeigen

unterschiedliche Merkmale und unterscheiden sich von den zuvor beobachteten geätzten optischen Schliffbildern. Der fehlende Kontrast im BSE-Bild macht deutlich, dass die gelösten Atome in

Mischkristall gelöst und die Matrix weitgehend homogenisiert wurde. Einige wenige Ausscheidungen sind auch auf dem Querschnitt des Partikels zu beobachten. Nadelförmige helle Ausscheidungen sind

in der Mikrostruktur zahlreich, ebenso wie kleinere kugelförmige dunkle Bereiche, die beide zu klein sind, um mit dem EDS identifiziert werden zu können.

Die elementare Zusammensetzung in der Mikrosondenanalyse (Bild 8) hilft bei der Identifizierung der verschiedenen in der Mikrostruktur beobachteten Phasen. In der Mikrostruktur

des lösungsgeglühten Partikels werden immer noch hohe Konzentrationen von Cu und Fe beobachtet. Die nadelförmigen Ausscheidungen, die sich im BSE-Bild (Bild 7) unterscheiden,

werden nun als hauptsächlich aus diesen beiden gelösten Elementen zusammengesetzt identifiziert. Einige größere Phasen der gleichen Zusammensetzung, die viel zufälligere Formen aufweisen und im

BSE-Bild nicht erkannt wurden, sind ebenfalls im Partikel zu sehen. Die Matrix selbst zeigt eine weitgehend homogene Mischung aus Al und Zn, möglicherweise in einer übersättigten festen Lösung,

die durch die an der Pulvercharge durchgeführte Wärmebehandlung induziert wurde. Man unterscheidet eine leichte Agglomeration von Mg, die möglicherweise mit der schwarzen kugelförmigen Phase

zusammenhängt, die zuvor im BSE-Scan des lösungsgeglühten Partikels beobachtet wurde.

3.3 Messung der Mikrohärte der Partikel

Die Lösungswärmebehandlung der AA7075-Partikel vor dem Sprühen wurde teilweise durchgeführt, um die Fähigkeit des Pulvers zur plastischen Verformung beim Aufprall beim Kaltgasspritzen zu erhöhen. Daher wurden Mikrohärtemessungen an den AA7075-Partikeln im Anlieferungszustand und nach der Lösungsglühbehandlung durchgeführt. Das Pulver im Anlieferungszustand (Tabelle 1) weist eine Mikrohärte von 101 HV ± 5,74 auf, und das lösungsgeglühte Pulver weist eine 25%ige Abnahme der Mikrohärte bei 75,2 HV ± 4,98 auf. Diese signifikante Abnahme der Mikrohärte des übersättigten Mischkristalls zeigt ein gutes Potenzial für das Kaltspritzen, und man geht davon aus, dass das Pulver nach der Wärmebehandlung für diesen Festkörper-Verformungsprozess besser geeignet ist. Als Referenz gilt eine typische Massenmikrohärte AA7075-T6, die zwischen 165 und 175 HV liegt.

Bild 6: REM-Schliffbilder eines Partikels AA7075 im Querschnitt im Empfangszustand. (a) Sekundärelektronen und (b) rückgestreute Elektronen zeigen eine Auflösung der Dendriten nach der Wärmebehandlung

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Bild 7: REM-Schliffbilder eines lösungsgeglühten AA7075-Partikels. (a) SE und (b) BSE zeigen ein homogenes Gefüge und grobe nadelförmige Ausscheidungen

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Bild 8: EPMA-WDS-Karte eines lösungsgeglühten AA7075-Partikels, die eine Al-Zn-Matrix und das Vorhandensein von Cu- und Fe-reichen Phasen zeigt

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Tabelle 1: Mikrohärtemessungen von AA7075-Pulver

Material

Mikrohärte (HV)

Pulver im Lieferzustand

101 ± 5.74

Lösungsgeglühtes Pulver

75.2 ± 4.98

3.4 Einzelpartikelverformung bei Wischtests

Die Draufsicht der Durchziehversuche, die sowohl mit Pulver im Anlieferungszustand als auch mit wärmebehandeltem Pulver durchgeführt wurden (Bild 9), ist eine gute Illustration des Verhaltens der Partikel beim Aufprall auf das Substrat. Es ist ein deutlicher Unterschied zwischen den beiden unterschiedlichen Chargen zu erkennen, wie z.B. der Anteil der Abscheidung. Im Falle des Pulvers im Anlieferungszustand werden zahlreiche Krater beobachtet, was den Rückpralleffekt der Partikel veranschaulicht. Auf der anderen Seite zeigen die lösungsgeglühten Partikel eine viel bessere Haftung auf dem Substrat, auch wenn auf der Oberfläche des AA6061-Substrats immer noch Krater zu beobachten sind, wenn auch zu einem geringeren Prozentsatz. Tabelle 2 veranschaulicht diese Beobachtungen durch Quantifizierung des Abscheidungsanteils (der ein Verhältnis von abgeschiedenen Partikeln zu Kratern auf der polierten Oberfläche ist). Diese Messungen unterstützen die REM-Bilder, die Sie zuvor gesehen haben, wobei das mit der Lösung wärmebehandelte Pulver einen Abscheidungsanteil von fast 50 % im Vergleich zu 8,6 % im Anlieferungszustand zeigt. Die durchschnittliche Größe der abgeschiedenen Partikel wurde ebenfalls gemessen und zeigt, dass der in der Draufsicht gemessene Durchmesser im Falle des lösungsgeglühten Pulvers etwas größer ist (32,1 ± 8,3 gegenüber 27 ± 11,1 μm). Beide Durchmesser sind kleiner als der Dv50 der Partikel. Es gibt zwar Einschränkungen bei der Messung der mittleren Durchmesser der abgeschiedenen Partikel aus der Topographie der durchzugsgeprüften Proben aufgrund verschiedener Niveaus der Partikelverformung, die Ergebnisse zeigen jedoch, dass es nur geringe Unterschiede zwischen den mittleren Durchmessern des angelieferten und des lösungsgeglühten Ausgangsmaterials gibt. Daher kann der fünffache Anstieg des Abscheidungsanteils nicht auf den Partikelgrößeneffekt zurückgeführt werden, der die so genannte kritische Geschwindigkeit diktiert. Dieser Anstieg des Abscheidungsanteils ist wahrscheinlich auf die Änderungen der intrinsischen Partikelmikrostruktur und der mechanischen Eigenschaften als Folge der Lösungswärmebehandlung zurückzuführen.

Die Bindung der Partikel auf dem Substrat und ihr Verhalten beim Aufprall werden durch die um 45° geneigten REM-Bilder (Bild 10) veranschaulicht, die unterschiedliche

Verformungen der beiden Chargen zeigen. Bilder 10a und 10b zeigen, dass die Partikel eine ziemlich kugelförmige Form beibehalten haben, die eine schlechte Partikelverformung beim

Aufprall zeigt. Es scheint eine schlechte Bindung beobachtet zu werden, was durch den Spalt unter dem Partikel im Bild oben links veranschaulicht wird. Tatsächlich scheint das Teilchen aufgrund

der schwachen Bindung mit dem Substrat kurz davor zu sein, zurückzuspringen. Das Pulverteilchen ist teilweise in das Substrat eingebettet, und der größte Teil der Verformung scheint vom Substrat

durchgemacht worden zu sein. Auf der anderen Seite haben die lösungsgeglühten Partikel, die in den Bildern 10c und 10d dargestellt sind, eine viel intensivere Verformung

erfahren, die durch die abgeflachte ''plattenförmige'' Form des Pulvers nach dem Aufprall veranschaulicht wird. Abgesehen von dieser Form kann ein Ring mit strahlartiger Morphologie um die

Aufprallzone herum beobachtet werden, sowie einige wenige Fragmente des abgeschiedenen Materials, die beim Aufprall des Partikels auf das Substrat ausgestoßen werden.

3.5 Beschichgung durch Kaltgasspritzen

Nach der Beobachtung der Bindung des einzelnen Partikels an das Substrat wurde die Art und Weise, wie die Partikel aneinander haften, untersucht, indem eine Kaltspritzabscheidung mit dem im

Anlieferungszustand (Bild 11a) und dem lösungsgeglühten (Bild 11b) Pulver durchgeführt wurde. Bei exakt den gleichen Spritzparametern ist der Unterschied

zwischen den beiden Beschichtungen deutlich. Tatsächlich ergaben die 8 Durchgänge, die auf das Substrat AA6061 gesprüht wurden, weniger als 40 μm an Abscheidung im Falle des Pulvers im

Anlieferungszustand. Es ist jedoch wichtig, die Verformung des Substrats trotz des schlechten Abscheidungswirkungsgrads sowie einige wenige, gut im Substrat eingebettete Partikel zu beachten. Es

wird kein Spalt zwischen der abgeschiedenen Schicht und dem Substrat beobachtet, aber es scheint ein Riss zwischen den Partikeln vorhanden zu sein, was auf eine schlechte

Partikel-Partikel-Bindung hinweist. Auf der anderen Seite war die mit dem wärmebehandelten Pulver (Bild 11b) abgeschiedene Schicht fast 300 μm dick. Auch hier wird kein Spalt an

der Grenzfläche zwischen Beschichtung und Substrat beobachtet, sondern ein kleiner Riss in der linken unteren Ecke der Abbildung, der hauptsächlich innerhalb der Beschichtung vorhanden ist. Eine

geringe Porosität ist auch innerhalb der Beschichtung an der Partikel-Schnittstellen. Bilder dieser Beschichtungen bei höherer Vergrößerung (Bild 12) erlauben eine bessere Sicht

auf die Verformung, die das Material erfahren hat. Das Bild der Beschichtung der Teilchen im Anlieferungszustand zeigt ein großes Teilchen von fast 50 μm Durchmesser, auf das nur wenige kleinere

Teilchen aufgeprallt sind (Bild 12a). Zwischen den Pulverpartikeln ist ein Spalt zu erkennen, der die schwache Bindung in einigen Bereichen der Deckschicht veranschaulicht. Das

stark vergrößerte Bild der mit dem wärmebehandelten Pulver abgeschiedenen Beschichtungen zeigt jedoch eine engere Bindung zwischen den Partikeln, was es schwieriger macht, die Grenzen zwischen

ihnen zu unterscheiden (Bild 12b). Die im wärmebehandelten Pulver beobachteten Ausscheidungen (Bild 7) sind auch in der Beschichtung im abgeschiedenen Zustand

vorhanden, wobei die höhere Beschichtungsdichte möglicherweise mit einer stärkeren Verformung der aufgeprallten Partikel zusammenhängt.

Bild 9: Querschnitt von verformten Partikeln (a) im Anlieferungszustand und (b) von lösungsgeglühten Partikeln auf AA6061 nach Durchziehversuchen, die eine hohe Anzahl von Kratern und einen geringen Ablagerungsanteil im Anlieferungszustand des Pulvers zeigen

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Tabelle 2: Fraktion der Ablagerung und Größe der abgelagerten Partikel unter Verwendung von REM-Aufnahmen von oben

Material

Verhältnis von Beschichtung zu Krater

Durchschnittliche Größe der Beschichtungspartikel (μm)

Pulver im Lieferzustand

8.6%

26.74 ± 8.3

Lösungsgeglühtes Pulver

49.6%

32.1 ± 11.1

Bild 10: SE-Bild der Oberseite der einzelnen asreceived (a-b)) und lösungsgeglühten (c-d) AA7075-Partikel nach dem Sprühen, das im Falle des lösungsgeglühten Pulvers eine bessere Partikel-Substrat-Bindung zeigt

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Bild 11: BSE-Querschnittsbilder der Beschichtungsablagerung von Partikeln (a) im Anlieferungszustand und (b) lösungsgeglüht sowie von AA7075-Pulver mit hoher Dicke (300 μm) im zweiten Fall

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Die Beschichtung-Substrat-Grenzflächen zeigen in beiden Fällen ein ähnliches Verhalten (Bild 13), wenn sie bei höherer Vergrößerung mit Hilfe der BSE-Bildgebung betrachtet werden. In beiden Fällen scheint eine gute Bindung zwischen den Partikeln und dem Substrat vorhanden zu sein. Es kam sogar zu einer teilweisen Vermischung des Pulvers mit dem AA6061-Substrat (weißer Pfeil), was auf eine gute Bindung aufgrund der Vermischung der Grenzflächen und der gut etablierten mechanischen Verriegelungsmechanismen hinweist (Ref. 32). In Bezug auf die Mikrostruktur veranschaulicht die dendritische Struktur der aufgenommenen Partikel in der Beschichtung die Verformung des Partikels. Die erste Schicht, die in Kontakt mit dem Substrat steht, weist eine feine Mikrostruktur auf, die schwer zu unterscheiden ist, wohingegen das Teilchen, das sich oben befindet, größere dendritische Zellen mit einer Tendenz zur Verformung in Längsrichtung durch aufeinanderfolgende Stöße durch einfallende Teilchen aufweist.

Bild 12: Höhere Vergrößerung der verformten Partikel in der Beschichtung von (a) Partikeln im Anlieferungszustand und (b) von lösungsgeglühten Partikeln, die die hohe Verformung, die die Partikel während der Abscheidung erfahren haben, veranschaulichen

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

Bild 13: BSE-Bilder der Bindung zwischen der Ablagerung und dem Substrat von AA7075-Pulver (a) im Anlieferungszustand und (b) lösungsgeglüht. Es kommt zu einer einem Formschluss zwischen dem Substrat und der Beschichtung

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

4. Diskussion

Die Pulvermodifikation wird zuerst in diesem Abschnitt diskutiert, und die Auswirkung der Wärmebehandlung auf die Nichtgleichgewichts-Mikrostruktur des gasverdüsten Aluminiumlegierungspulvers wird danach beschrieben und analysiert. Schließlich wird die Auswirkung dieser Mikrostrukturmodifikation auf die Beschichtungsabscheidung diskutiert.

4.1 Mikrostrukturelle Modifizierung von pulverförmigem Ausgangsmaterial während der Wärmebehandlung

Die während des Gaszerstäubungsprozesses aufgrund der hohen Relativgeschwindigkeit zwischen den Tröpfchen und dem sich schnell bewegenden kalten Gasstrom erreichten Abkühlungsgeschwindigkeiten führen zu spezifischen Mikrostrukturen innerhalb der zerstäubten Partikel, bedingt durch unterschiedliche Abkühlungsgeschwindigkeiten in Abhängigkeit von den Partikeldurchmessern. Die Unterkühlung wird nach dem Kontakt zwischen den geschmolzenen Tröpfchen und dem Kühlgas während der Erstarrung erreicht, und die Tröpfchen werden weit unter die Solidustemperatur abgekühlt, bevor die Keimbildung und Kristallisation eingeleitet wird (Ref. 33). Unter diesen Bedingungen ist das Material weit davon entfernt, thermodynamisch stabil zu sein, und es bilden sich Nicht-Gleichgewichts-Mikrostrukturen aus, wie die dendritische Struktur in der Mehrzahl der schnell erstarrten Aluminiumlegierungen zeigt (Ref 12). Die folgende Gleichung (Ref 34) wurde vorgeschlagen, um die Fläche der dendritischen Zellen mit der Erstarrungsrate in Verbindung zu bringen:

Gleichung 1

wobei d der gemessene Dendritenparameter in μm ist, der als Quadratwurzel der durchschnittlichen Dendritenzellfläche berechnet wird, ν ist die Abkühlungsrate in K s-1, und A und n sind Konstanten (Ref. 34). A bezieht sich auf die Legierungseigenschaften, und A = 100 im Falle von hochfesten Aluminiumlegierungen, während n = 1/3 für gleichachsige Körner ist (Ref. 34). Es können Berechnungen durchgeführt werden, um eine Annäherung an die erreichten Abkühlraten für das Material dieser Studie zu erhalten. Im Falle eines 40-μm-Partikels (Bild 4) wird eine Abkühlrate von etwa 9,2 x 104 K s-1 erhalten, während im Falle eines 15-μm-Partikels, das dem in Bild 3 beobachteten ähnlich ist, eine Abkühlrate von etwa 3,3 x 105 K s-1 berechnet wird. Diese Messungen basieren auf der Fläche der dendritischen Zellen, und eine Variation von wenigen Mikrometern zwischen der Größe der Zellen der kleinen und großen Partikel erklärt sich durch einen ziemlich großen Unterschied der Kühlgeschwindigkeiten gemäß Gl. 1. Studien zeigten sogar das Vorhandensein einer nichtdendritischen Struktur für ausreichend kleine Partikel in Bild 12 Höhere Vergrößerung der deformierten Partikel in die Beschichtung von im Anlieferungszustand (a) und lösungsgeglühten Partikeln (b), was die hohe Deformation der Partikel während der Abscheidung veranschaulicht Bild 13 BSE-Bilder der Bindung zwischen der Abscheidung und dem Substrat in beiden Fällen: Im Anlieferungszustand (a) und lösungsgeglühtes (b) AA7075-Pulver. Es wird eine mechanische Verzahnung zwischen dem Substrat und der Beschichtung beobachtet J Therm Spray Tech 123 gaszerstäubte Aluminiumlegierungspulver (Ref. 18), aufgrund der hohen Anzahl von Keimbildungsstellen, die durch eine tiefe Vorverfestigungsunterkühlung (Ref. 35) induziert werden. Dieses Phänomen wurde in unserem Fall nur sporadisch beobachtet, möglicherweise weil die für diesen Prozess erforderlichen Abkühlungsraten während des Pulverherstellungsprozesses nicht leicht zu erreichen waren. Es wurde teilweise bei einem der in Bild 3 gezeigten kleinen Partikel beobachtet, der auf seiner linken Seite nur kleine Punkte und keine Dendriten aufwies. Es könnte durch einen gewissen Kontakt zwischen den Partikeln während der Erstarrung während des Fluges erklärt werden, wodurch die Abkühlungsgeschwindigkeit durch schnelle Wärmeübertragung zwischen ihnen verändert wird und zu diesen ultrafeinen Mikrostrukturen führt (Ref. 18). Diese Inkonsistenz der Mikrostruktur in gaszerstäubtem Aluminiumlegierungspulver geht mit einer Entmischung der gelösten Stoffe einher (Bild 4). Wenn die Legierung nicht schnell genug unter den Solidus abgekühlt wird, findet während der Erstarrung eine Diffusion statt, die zu einer Wanderung der gelösten Atome in Richtung der Korngrenzen führt (Ref. 15). Diese Entmischung, die während der Gaszerstäubung und der Bewegung der Elemente auftritt, wird durch eine feine Dispersion der gelösten Atome in den interdendritischen Bereichen bestätigt, wie sie durch WDS identifiziert wird (Bild 5). Diese inkonsistente Nicht-Gleichgewichts-Mikrostruktur führt zu einem Mangel an Reproduzierbarkeit und Vorhersagbarkeit der Eigenschaften beim Kaltgasspritzen, und dies ist besonders kritisch, da Kaltgasspritzreparaturen ein vollständiges Verständnis und eine vollständige Kontrolle der Abscheidungseigenschaften erfordern und das Fehlen von Schmelzen während des Kaltgasspritzens bedeutet, dass der ursprüngliche Zustand des Pulvers in den Abscheidungen erhalten bleibt. Darüber hinaus hat sich gezeigt, dass die an gelösten Stoffen reichen interdendritischen Bereiche die Reaktion der Beschichtungen auf die Wärmebehandlung nach der Abscheidung beeinflussen (Ref 21). So wurde hier das Pulver durch Lösungsglühen mit anschließendem Abschrecken verändert. REM-Aufnahmen eines Partikels von AA7075 nach diesem Prozess (Bild 7) zeigen, dass die gelösten Atome in eine feste Lösung aufgelöst und die Matrix weitgehend homogenisiert wurde. In der Mikrostruktur wurden jedoch zahlreiche Phasen beobachtet. Da die Abkühlungsgeschwindigkeit, die das Pulver während des Abschreckens nach der Lösungsglühbehandlung erfährt, wahrscheinlich zu schnell ist, als dass eine starke Diffusion stattfinden könnte, wurde vermutet, dass die Bildung der nadelförmigen Ausscheidungen vermutlich während der Wärmebehandlung selbst erfolgte. Dies wird durch die Literatur unterstützt, aus der hervorgeht, dass aufgrund der geringen Löslichkeit einiger Komponenten (in diesem Fall Cu und Fe) in Al (Ref. 36) zu erwarten ist, dass viele Phasen während einer Lösungsglühbehandlung ausfallen. Phasen wie AlH77Cu2Fe (Ref. 27) und Al2CuMg (Ref. 37) wurden u.a. im Korninneren und entlang der Korngrenzen in Knetlegierungen beobachtet. Die nadelförmigen Ausscheidungen können als Al7Cu2Fe identifiziert werden, die sich während der Wärmebehandlung aus den Fe- und Cu-reichen Bereichen des Pulvers im Anlieferungszustand gebildet haben. Untersuchungen ergaben, dass eine gut gelöste Knetlegierung nur Al7Cu2Fe, (Fe,Cr)3SiAl12 sowie Mg2Si (Ref. 38) enthält. Die auf den EPMA-Bildern beobachtete hohe Magnesiumkonzentration in einigen Bereichen in Verbindung mit den bei BSE beobachteten dunklen Kontrasten könnte auf das Vorhandensein von Mg2Si-Phasen in dem wärmebehandelten Pulver hinweisen. Die Mg2Si-Phase ist potenziell im Originalmaterial vorhanden, ist jedoch in der Matrix unlöslich und neigt bei Wärmebehandlungen zur Sphäroidisierung (Ref. 38). In den Fällen der kleineren Partikel (<10 μm) werden jedoch ziemlich homogene Mikrostrukturen beobachtet, entweder mittels optischer Mikroskopie (Bild 6b) oder rückgestreutem REM (Bild 7b). Dies hängt mit der feineren dendritischen Struktur zusammen, die die kleinen Partikel des Pulvers im Anlieferungszustand aufweisen. Ihre schwächere Entmischung von gelösten Stoffen führt dazu, dass die agglomerierten Cu- und Fe-reichen Phasen während der Wärmebehandlung weniger Potenzial zur Bildung von Agglomeraten haben. Mikrohärtetests an beiden Pulverchargen ergaben einen Zusammenhang zwischen der mikrostrukturellen Veränderung und den mechanischen Eigenschaften. Die homogene Mikrostruktur, die nach dem Abschrecken erhalten wird, ist mit einer 25%igen Abnahme der Härte verbunden, die auf die Umverteilung der Legierungselemente in der Aluminiummatrix zurückzuführen ist. Eine Auflösung von Korngrenzenausscheidungen wird ebenfalls in Betracht gezogen, da das Vorhandensein dieser Phasen die Versetzungsbewegung potentiell behindern würde. Es wird davon ausgegangen, dass die im abgeschreckten Mikrogefüge (Bild 7) des untersuchten Materials beobachteten groben und zahlreichen Phasen nicht mit der Aluminiummatrix kohärent sind und somit deren mechanische Eigenschaften nicht verändern.

4.2 Partikelverformung und kaltgasgespritzte Beschichtungen

Die Kaltgasspritzexperimente, die sowohl bei den Pulvern im Anlieferungszustand als auch bei den wärmebehandelten Pulvern durchgeführt wurden, zeigten unterschiedliche Verhaltensweisen. Das abgeschreckte Pulver wies eine hohe Verformung auf, was die Abscheidung erleichterte, während die fehlende Verformung, die bei den Durchziehversuchen für das Pulver im Anlieferungszustand beobachtet wurde, zu einer geringen Schichtabscheidung führte.

Die Partikelbindung beim Kaltspritzen basiert vorwiegend auf der Duktilität des Substrats und des gespritzten Materials und insbesondere auf deren Fähigkeit, sich beim Aufprall plastisch zu

verformen. Sowohl die gespritzten Materialien (Tabelle 1) als auch das Substrat (109 ± 5,4 HV), die in dieser Studie verwendet wurden, waren relativ weich; daher wurde in beiden Fällen ein

weich/weiches Verhalten beim Aufprall erwartet, entsprechend dem in Ref. 39 vorgeschlagenen Partikelaufprallmodell. Allerdings müssen die Partikel eine so genannte kritische Geschwindigkeit

erreichen, um auf dem Substrat haften zu können, was auf mehreren Faktoren beruht, insbesondere auf der Größe, der Temperatur und den thermomechanischen Eigenschaften des gespritzten Materials

(Ref. 2). Die kritischen Geschwindigkeiten für Al/Al wurden für Partikel mit einer durchschnittlichen Größe von 35 μm auf 775 m s-1 geschätzt, was aufgrund der geringen Dichte und der hohen

Wärmekapazität des Materials recht hoch ist (Ref. 39).

Eine große Anzahl von Kratern wurde bei einem Durchziehversuch mit Pulver im Anlieferungszustand beobachtet, der einen extrem niedrigen Anteil an Kratern im Vergleich zur Ablagerung (8,6%)

aufwies. Die Krater, die auf der Oberfläche des Substrats beobachtet wurden, zeigen, dass die einfallenden Partikel dazu neigen, zurückzuspringen und nicht am Substrat haften zu bleiben, was als

Veranschaulichung einer fehlenden Bindung zwischen den Partikeln und dem Substrat (Ref. 1) angesehen wird. Dieser Mangel an Bindung, den die Teilchen aufweisen, wird auch auf den geneigten

REM-Bildern beobachtet (Bild

10a). Dies wird durch den unter dem Pulverteilchen beobachteten Spalt sowie durch die schwache Verformung des Teilchens demonstriert, was darauf hinweist, dass die vom Teilchen

erreichten Geschwindigkeiten in Kombination mit seiner Fähigkeit zur Verformung nicht ausreichen, um eine Bindung mit dem Substrat herzustellen. Wir können jedoch eine signifikante Verformung des

Substrats beobachten (Bild 10b). Dies deutet darauf hin, dass ein Verankerungsmechanismus aufgetreten ist, bei dem der größte Teil der plastischen Verformung durch das Substrat

erfolgt, was zu einem tiefen Eindringen des gespritzten Materials führt, das eine meist kugelförmige Form beibehält. Dieses Phänomen könnte möglicherweise erklären, warum nur einige wenige

Partikel gebunden sind. Im Falle des weicheren lösungsgeglühten Pulvers ist eine unterschiedliche Bindung zu beobachten. Tatsächlich haftete fast die Hälfte der gesprühten Partikel am Substrat

(49,6%), was eine bessere Partikel-Substrat-Bindung zeigt.

Die geneigten REM-Aufnahmen dieser Partikel (Bilder 10c, d) veranschaulichen dieses unterschiedliche Verhalten und zeigen die starke Verformung, die das Pulver selbst erfahren

hat. Auf der Seite des Partikels wird ein Materialstrahl beobachtet, der das Auftreten eines Phänomens der adiabatischen Scherinstabilität zeigt - typisch für eine Verformung mit hoher

Dehnungsrate beim Aufprall, bei der die thermische Erweichung gegenüber der Kaltverfestigung dominiert (Ref. 40). Die höhere Duktilität der Pulvernachwärmbehandlung erhöht die Fähigkeit des

Pulvers, sich zu verformen und somit zur Bildung dieses Rings mit strahlartiger Morphologie zu führen.

Die Bindung zwischen den Partikeln und dem Substrat wurde durch die Wärmebehandlung des Aluminiumlegierungspulvers der Serie 7075 verbessert, und der Beschichtungsaufbau zeigte, dass auch die Bindung zwischen den Partikeln selbst verbessert wurde. Die 300-μm dicke (Bild 11b) Beschichtung veranschaulicht die Verbesserung der Bindung zwischen den Partikeln unter Verwendung der gewählten Parameter. Die gleichen Parameter, die für das Pulver im Anlieferungszustand verwendet wurden, führten zu nur wenigen Mikrometern (Bild 11a), was zeigt, dass der bei den Durchziehversuchen beobachtete Rückpralleffekt auch auftrat, wenn die Partikel auf andere Partikel auftraten. In beiden Fällen scheint die Grenzfläche zwischen dem Substrat und der ersten Beschichtungslage fest zu sein, und im Falle des gesprühten Pulvers im Anlieferungszustand wird eine mechanische Vermischung an der Grenzfläche beobachtet (Bild 12b), was auf eine gute Materialverzahnung hinweist (Ref. 40). Es wird jedoch vermutet, dass diese scheinbar gute Verbindung im Gegensatz zu den Ergebnissen des Wischtests auf das Hämmern der einfallenden Partikel nach der ersten Schicht zurückzuführen ist. Tatsächlich werden, sobald die erste Partikelschicht an den Substraten haftet, je nach der beobachteten Schichtdicke mehr Partikel versprüht und meist nicht abgeschieden. Somit tritt ein Hammereffekt auf, der mit einem In-situ-Kugelstrahleffekt gleichgesetzt werden könnte, der nachweislich die Porosität verringert und die Kohäsion der Beschichtung erhöht (Ref. 41). Dieser Vorschlag wird durch die sehr feine dendritische Struktur unterstützt, die an der Partikel-Substrat-Grenzfläche beobachtet wird. Sie steht im Gegensatz zu den viel größeren dendritischen Zellen, die immer noch in der obersten Schicht beobachtet werden, und veranschaulicht die Kompression, die die Partikel in Kontakt mit dem Substrat erfahren haben, da sie am stärksten komprimiert sind. Eine gute Partikel-Partikel-Kohäsion sowie Partikel-Substrat-Adhäsion in Kombination mit der höheren Dicke wird im Fall des gesprühten, lösungsgeglühten, wärmebehandelten Pulvers gemessen, was den Effekt der Erhöhung der Duktilität vor der Abscheidung zeigt. Obwohl gezeigt wurde, dass die Erhöhung der Gaserwärmungstemperatur einen Einfluss auf die Kaltspritzabscheidung hat, indem sie die kritische Geschwindigkeit senkt und die Pulververformung beim Aufprall unterstützt (Ref. 3), wurde das Spritzen hier bei Raumtemperatur durchgeführt. Es wird argumentiert, dass die Lösungswärmebehandlung des Pulver-Einsatzmaterials die so genannte kritische Geschwindigkeit des Pulvers wesentlich verringert hat, was zu einer höheren Abscheidungseffizienz geführt hat, indem die intrinsischen mikromechanischen Eigenschaften des Einsatzmaterials verändert wurden. Unter diesen Bedingungen wurde eine Beschichtung mit einer relativ überlegenen Dicke erzielt, was die große Bedeutung der Verformbarkeit des gespritzten Materials zeigt.

In dieser Arbeit wurde die Duktilität des gespritzten Pulvers als der Hauptfaktor identifiziert, der die Abscheidungseffizienz und damit den Schichtaufbau erhöht. Es ist nicht anzunehmen, dass

die homogene Mikrostruktur und ihre Al-Zn-Matrix in Kombination mit den nach der Wärmebehandlung erhaltenen Cu-Fe-Phasen der Hauptfaktor für diese Verbesserung der prozessbegleitenden Verformung

war. Das Lösungsglühen des Materials und seine homogene Mikrostruktur bieten jedoch ein gutes Potenzial hinsichtlich der Alterung der Beschichtung nach der Abscheidung. Eine Alterung bei

niedriger Temperatur (120 °C) könnte möglicherweise eine feine Dispersion von festigkeitssteigernden Ausscheidungen in dieser Mischkristallmatrix entwickeln und dadurch die mechanischen

Eigenschaften erhöhen.

4. Schlussfolgerungen

In dieser Studie wurde das Lösungsglühen von gaszerstäubten Aluminiumlegierungspulver der Serie 7075 unter Verwendung einer neuartigen Technik durchgeführt. Die Pulver im Anlieferungszustand und die lösungsgeglühten Pulver wurden unter Verwendung von Durchziehversuchen und Beschichtungsablagerungsversuchen kaltgasgespritzt, um die Auswirkung der mikrostrukturellen Modifikation auf die Teilchenaufprallphänomene zu verstehen.

- Die Nicht-Gleichgewichts-Mikrostruktur von gaszerstäubten Aluminiumlegierungspulvern, die für die Kaltspritzabscheidung nicht ideal ist, wurde durch eine Lösungswärmebehandlung mit

anschließendem Abschrecken homogenisiert. Die dendritische Struktur des Pulvers im Anlieferungszustand wurde beseitigt, und die im Pulver vorhandenen gelösten Atome wurden aufgelöst, um eine

gleichmäßige feste Lösung zu bilden. Grobe Fe- und Curich-Phasen wurden während der Wärmebehandlung aufgrund der geringen Löslichkeit der oben genannten Elemente in der Aluminiummatrix

gebildet.

- Die Mikrohärte des lösungsgeglühten Pulverrohstoffs wurde aufgrund der Umverteilung der Legierungselemente in der Matrix während der Lösungsglühbehandlung um 25% verringert.

- Die niedrigere Mikrohärte der lösungsgeglühten Partikel führte zu einer größeren Verformung der Partikel bei Kaltsprühstößen auf ein AA6061-Substrat, wie durch das Materialstrahlen und durch

die Form der Rillen im Vergleich zur Verformung der Pulverpartikel im Anlieferungszustand nachgewiesen wird, was einen höheren Abscheidungsanteil bedeutet.

- Der hohe Grad der Verformung und die verbesserte Bindung zwischen den Partikeln wurden bei Beschichtungen beobachtet, die aus wärmebehandeltem Pulverrohstoff hergestellt wurden. Bei identischen Spritzparametern wurde im Falle des wärmebehandelten Pulvers eine 300 μm dicke Beschichtung erhalten, die eine homogene Mikrostruktur aufweist, während nur wenige Schichten des Pulvers im Anlieferungszustand abgeschieden wurden und nur eine 40 μm dicke Beschichtung mit einer dendritischen Mikrostruktur erreicht wurde.

5. Danksagung

Diese Arbeit wurde durch den Forschungsrat für Ingenieur- und Physikwissenschaften [Förderungsnummer EP/M50810X/1] unterstützt; in Form eines CASE PhD-Studiums und industrieller Finanzierung

durch TWI über die National Structural Integrity Research

Foundation (NSIRC). Die Autoren danken auch J. Murray für seine redaktionelle Arbeit, R. Screaton von der Universität Nottingham für die Durchführung der Kältesprühexperimente und P. McNutt

und M.D.F.H. Harvey vom TWI für wertvolle technische Diskussionen.

Open Access: Dieser Artikel und dessen Übersetzung werden unter den Bedingungen der Creative Commons Attribution 4.0 International License (http://crea tivecommons.org/licenses/by/4.0/) verbreitet, die

die uneingeschränkte Nutzung, Verbreitung und Vervielfältigung in jedem Medium erlaubt, vorausgesetzt, dass der/die ursprüngliche(n) Autor(en), der Übersetzer und die Quelle angemessen angegeben

werden, ein Link zur Creative-Commons-Lizenz angegeben wird und angegeben wird, ob Änderungen vorgenommen wurden.

6. Englische Veröffentlichung

Das englische Manuskript (Bild 14) wurde unter einer Creative Commons Lizenz (Namensnennung 4.0 International, CC BY 4.0) wie folgt veröffentlicht:

A. Sabard and T. Hussain (Faculty of Engineering, University of Nottingham, Nottingham NG7 2RD, UK) and H. L. de Villiers Lovelock (TWI Ltd, Granta Park, Great Abington, Cambridge, CB21 6AL, UK):

Paper presented at the 2017 International Thermal Spray Conference, held June 7–9, 2017, in Dusseldorf, Germany, that has been expanded from the original presentation.

Bild 14: Autoren, Organisationen und Titel

© A. Sabard, T. Hussain und H. L. de Villiers Lovelock, CC-BY-4.0

7. Einzelnachweise

- T. Schmidt, F. Gärtner, H. Assadi, and H. Kreye, Development of a Generalized Parameter Window for Cold Spray Deposition, Acta Mater., 2006, 54(3), p 729-742

- H. Assadi, F. Gärtner, T. Stoltenhoff, and H. Kreye, Bonding Mechanism in Cold Gas Spraying, Acta Mater., 2003, 51(15), p 4379-4394

- T. Schmidt, H. Assadi, and F. Gärtner, From Particle Acceleration to Impact and Bonding in Cold Spraying, J. Therm. Spray Technol., 2009, 18(5–6), p 794-808

- V. Champagne and D. Helfritch, Critical Assessment 11: Structural Repairs by Cold Spray, Mater. Sci. Technol., 2015, 31(6), p 627-634

- V.K. Champagne, D.J. Helfritch, M.D. Trexler, and B.M. Gabriel, The Effect of Cold Spray Impact Velocity on Deposit Hardness, Model. Simul. Mater. Sci. Eng. Mater. Sci. Eng, 2010, 18(18), p 065011

- Z. Arabgol, H. Assadi, T. Schmidt, F. Gärtner, and T. Klassen, Analysis of Thermal History and Residual Stress in Cold-Sprayed Coatings, J. Therm. Spray Technol., 2014, 23(1–2), p 84-90

- V. Luzin, K. Spencer, and M.-X. Zhang, Residual Stress and Thermo-Mechanical Properties of Cold Spray Metal Coatings, Acta Mater., 2011, 59(3), p 1259-1270

- F. Gartner, T. Stoltenhoff, J. Voyer, H. Kreye, S. Riekehr, and M. Kocak, Mechanical Properties of Cold-Sprayed and Thermally Sprayed Copper Coatings, Surf. Coat. Technol., 2006, 200(24), p 6770-6782

- W.-Y. Li, C.-J. Li, and H. Liao, Effect of Annealing Treatment on the Microstructure and Properties of Cold-Sprayed Cu Coating, J. Therm. Spray Technol., 2006, 15(2), p 206

- R. Huang, M. Sone, W. Ma, and H. Fukanuma, The Effects of Heat Treatment on the Mechanical Properties of Cold-Sprayed Coatings, Surf. Coat. Technol., 2015, 261, p 278-288

- B. AL-Mangour, P. Vo, R. Mongrain, E. Irissou, and S. Yue, Effect of Heat Treatment on the Microstructure and Mechanical Properties of Stainless Steel 316L Coatings Produced by Cold Spray for Biomedical Applications, J. Therm. Spray Technol., 2014, 23(4), p 641-652

- A. Zambon, B. Badan, A.F. Norman, A. Greer, and E. Ramous, Development of Solidification Microstructures in Atomized Fe- Ni Alloy Droplets, Mater. Sci. Eng., A, 1997, 226, p 119-123

- Y.E. Kalay, L.S. Chumbley, I.E. Anderson, and R.E. Napolitano, Characterization of Hypereutectic Al-Si Powders Solidified under Far-From Equilibrium Conditions, Metall. Mater. Trans. A, 2007, 38(7), p 1452-1457

- K. Drewes, K. Schaefers, M. Rösner-Kuhn, and M. Frohberg, Measurements of Dendritic Growth and Recalescence Rates in Undercooled Melts of Cobalt, Mater. Sci. Eng., A, 1998, 241(1–2), p 99-103

- M.R. Rokni, C.A. Widener, and V.R. Champagne, Microstructural Evolution of 6061 Aluminum Gas-Atomized Powder and High-Pressure Cold-Sprayed Deposition, J. Therm. Spray Technol., 2014, 23(3), p 514-524

- M.R. Rokni, C.A. Widener, G.A. Crawford, and M.K. West, An Investigation into Microstructure and Mechanical Properties of Cold Sprayed 7075 Al Deposition, Mater. Sci. Eng. A Struct. Mater. Prop. Microstruct. Process., 2015, 625, p 19-27

- S. He, Y. Liu, and S. Guo, Cooling Rate Calculation of Non- Equilibrium Aluminum Alloy Powders Prepared by Gas Atomization, Rare Met. Mater. Engineering, 2009, 38, p 353-356

- C.J. Kong, P.D. Brown, S.J. Harris, and D.G. McCartney, Analysis of Microstructure Formation in Gas-Atomised Al–12wt.% Sn–1wt.% Cu Alloy Powder, Mater. Sci. Eng., A, 2007, 454, p 252-259

- J.D. Hunt et al., Numerical Modeling of Cellular/Dendritic Array Growth: Spacing and Structure Predictions, Metall. Mater. Trans. A, 1996, 27(3), p 611-623

- G.K. Sigworth, Fundamentals of Solidification in Aluminum Castings, Int. J. Met., 2014, 8(1), p 7-20

- M.R. Rokni, C.A. Widener, V.K. Champagne, and G.A. Crawford, Microstructure and Mechanical Properties of Cold Sprayed 7075 Deposition During Non-isothermal Annealing, Surf. Coat. Technol., 2015, 276, p 305-315

- J.E. Hatch, Aluminum Properties and Physical Metallurgy, ASM International, William Park Woodside, 1984

- Structural Aluminum Cold Spray Development. [Online]. http:// www.coldsprayteam.com/T12 Nardi CSAT-2016 062116.pdf. Accessed 25 Sep 2017.

- Z.-Y. Cai, C. Zhang, R.-C. Wang, C.-Q. Peng, K. Qiu, and N.-G. Wang, Effect of Pre-annealing on Microstructure and Compactibility of Gas-Atomized Al - Si Alloy Powders, Trans. Nonferrous Metals Soc. China, 2016, 26, p 2355-2362

- T. Hussain, D.G. Mccartney, and P.H. Shipway, Impact Phenomena in Cold-Spraying of Titanium onto Various Ferrous Alloys, Surf. Coat. Technol., 2011, 205, p 5021-5027

- S. Ö zbilen, Satellite Formation Mechanism in Gas Atomised Powders, Powder Metall., 1999, 42(1), p 70-78

- W. Feng, X. Baiqing, Z. Yongan, H. Liu, and H. Xiaoqing, Microstructural Development of Spray-Deposited Al–Zn–Mg–Cu Alloy During Subsequent Processing, J. Alloys Compd., 2009, 477, p 616-621

- H. Jones, Microstructure of Rapidly Solidified Materials, Mater. Sci. Eng., 1984, 65(1), p 145-156

- G. Von Bradsky and R.A. Ricks, Solidification Microstructures in Rapidly Solidified, Gas Atomized Aluminium-Lithium Alloy Powders, J. Mater. Sci., 1987, 22, p 1469

- Y. Birol, F. Birol, B. Yuksel, and O. Duygulu, Corrosion Behaviour of Twin Belt Cast EN AW 7075 alloy, Mater. Corros., 2012, 64(10), p 881-889

- D.S. MacKenzie and G.E. Totten, Analytical Characterization of Aluminum, Steel, and Superalloys, CRC Press, London, 2005, p 111-125

- T. Hussain, D.G. McCartney, P.H. Shipway, and D. Zhang, Bonding Mechanisms in Cold Spraying: The Contributions of Metallurgical and Mechanical Components, J. Therm. Spray Technol., 2009, 18(3), p 364-379

- S. Hariprasad, S.M.L. Sastry, and K.L. Jerina, Undercooling and Supersaturation of Alloying Elements in Rapidly Solidified Al- 8.5% Fe-1.2% V-1.7% Si Alloy, J. Mater. Sci., 1996, 31(4), p 921-925

- O.D. Neikov, I.B. Murashova, N.A. Yefimov, and S. Nabocychenko, Handbook of Non-Ferrous Metal Powders : Technologies and Applications, Elsevier, London, 2008, p 554- 558

- R. Haghayeghi, Grain Refinement and Nucleation Processes in Aluminum Alloys Through Liquid Shearing, Brunel University, London, 2009

- G.E. Totten and D.S. MacKenzie, Handbook of Aluminium, Volume 1: Physical Metallurgy and Processes, Vol 7, CRC Press, New York, 2003, p 121-123

- M.R. Rokni, A. Zarei-Hanzaki, and H.R. Abedi, Microstructure Evolution and Mechanical Properties of Back Extruded 7075 Aluminum Alloy at Elevated Temperatures, Mater. Sci. Eng., A, 2011, 532, p 593-600

- J.R. Davis, ASM International, Handbook Committee et al., Aluminum and Aluminum Alloys, ASM International, William Park Woodside, 1993, p 494-508

- G. Bae, Y. Xiong, S. Kumar, K. Kang, and C. Lee, General Aspects of Interface Bonding in Kinetic Sprayed Coatings, Acta Mater., 2008, 56, p 4858-4868

- T. Hussain, D.G. McCartney, and P.H. Shipway, Bonding Between Aluminium and Copper in Cold Spraying: Story of Asymmetry, Mater. Sci. Technol., 2012, 28(12), p 1371-1378

- X.-T. Luo, Y.-K. Wei, Y. Wang, and C.-J. Li, Microstructure and Mechanical Property of Ti and Ti6Al4 V Prepared by an In-Situ Shot Peening Assisted Cold Spraying, Mater. Des., 2015, 85, p 527-533

Diese Veröffentlichung ist unter der Creative-Commons-Lizenz „Namensnennung 4.0 International“ (CC BY 4.0) lizenziert.