Eine Kombination aus Reibschweißen und Nieten für Aluminium-Stahl-Mischverbindungen und andere ungewöhnliche Materialkombinationen

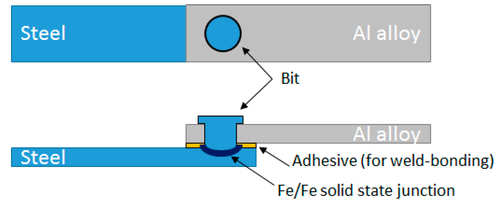

Das Reibnieten (englisch: Friction Bit Joining, FBJ oder Friction Element Welding, FEW), ist eine Kombination aus Reibschweißen und Nieten. Es wird als neues Fügeverfahren, das auf dem Schweißen in der festen Phase basiert, zur Verbindung zwischen Aluminium und Stahlblech verwendet (siehe Abbildungen 1 und 2).

Das Reibnieten von Metallen wird gegenwärtig in einigen wenigen Fällen im Automobilsektor verwendet. Insbesondere Alber[2] berichtete, dass es für einige Komponenten im Audi A4 und Audi A8 verwendet wird.[1]

Außerdem können damit Kunststoffe mit Metallen verbunden werden.[3,4]

Abbildung 1. Reibnieten (englisch: Friction Bit Joining, FBJ oder Friction Element Welding, FEW), eines Aluminiumblechs auf ein Stahlblech mit Klebstoffschicht [1]

© Alessio Gullino, Paolo Matteis und Fabio D’Aiuto, CC BY 4.0

Das Reibnietverfahren besteht aus zwei Hauptschritten:

- Der erste besteht darin, das obere Material, d.h. das Blech aus Aluminiumlegierung, mit einer rotierenden Niete unter axialer Belastung zu plastifizieren und zu durchdringen.

- In der zweiten Stufe wird die Drehgeschwindigkeit der Niete erhöht, um die Temperatur zwischen dem rotierenden Niet und der darunter liegenden Stahlschicht zu erhöhen.

Squires et al.[6] berichteten, dass es mit einem Stahleinsatz möglich ist, mehr als die doppelte Überlappungsschubbruchspannung des Stanzniets (englisch Self Piercing Rivet, SPR) zu erreichen. Außerdem zeigte Alber,[2] dass Reibnieten eine der wenigen Methoden ist, die die Verbindung von Aluminium mit hochfestem Stahl wie 22MnB4 ermöglicht.

Die Verbindungsnieten werden aus mittelhartem Kohlenstoff- oder Werkzeugstahl mit einer Härte zwischen 20 und 50 HRC hergestellt, was ausreicht, um die Aluminiumschicht zu durchschneiden. Zum Beispiel verwendete eine Forschungsgruppe an der Young University, Utah, USA, entweder die niedrig legierte Stahlsorte 4140 mit mittlerem Kohlenstoffgehalt[6,7,8,9] oder die Werkzeugstahlsorte D2.[5]

Die Verbindungsfestigkeit ist eine Funktion der Prozessparameter, z.B. Niethärte, Rotationsgeschwindigkeit, Eindringgeschwindigkeit und Nietdesign. Zebisch und Mielischl[10] haben eine spezielle Nietkonstruktion patentiert. Miles et al.[8] erreichten durch die Verwendung einer anderen Nietkonstruktion nach Prozessoptimierung eine durchschnittliche Überlappscherung von 6,5 kN zwischen 1,8 mm dickem AA 5754-O und 1,4 mm dickem DP 980.[1]

Abbildung 2. Metallographischer Schliff einer Reibnietverbindung zwischen Aluminum und TWIP-Stahl [1]

© Alessio Gullino, Paolo Matteis und Fabio D’Aiuto, CC BY 4.0

Das Reibnietverfahren kann, wie andere Punktschweiß- und Niettechnologien, auch unter Zugabe von thermoplastischen Klebstoffen auf Epoxidbasis als Dichtungsmaterialien verwendet werden. Dies führt zu besseren mechanischen Eigenschaften und Korrosionsbeständigkeit als die gleiche Verbindung ohne Klebstoffmaterialien.

Squires et al.[6] fanden heraus, dass die Überlappungsschubspannung um 50% ansteigen kann, wenn eine 300 µm dicke Klebstoffschicht aufgetragen wird; der Klebstoff wurde vor dem Reibnieten aufgetragen und danach ausgehärtet.

Lim et al.[9,11] berichteten, dass schweißgeklebte Proben eine bessere Korrosionsbeständigkeit als nur reibgenietete Proben aufweisen und nach einem ganzen Korrosionszyklus mehr als 80% der ursprünglichen Überlappungsschubspannung beibehalten. In korrosiven Umgebungen wirkt sich die galvanische Korrosion hauptsächlich auf den Niet/Stahl-Grenzflächenkontakt und nicht auf den Stahl/Aluminium-Kontakt aus, was zum Versagen der Grenzflächen führt. Das Vorhandensein des Dichtungsmaterials ermöglicht den Schutz der Niet/Stahl-Grenzfläche, wodurch die Wahrscheinlichkeit eines Grenzflächenversagens verringert wird.[1]

Einzelnachweise

- Alessio Gullino,<1>

Paolo Matteis,<1>,<*>

und Fabio D’Aiuto<2>:

Review of Aluminum-To-Steel Welding Technologies for Car-Body Applications

<1> DISAT, Politecnico di Torino (Turin Technical University), It-10129 Torino, Italy

<2> GML, Centro Ricerche FIAT (FIAT Research Center), It-10135 Torino, Italy

<*> Autor, an den die Kommunikation gerichtet werden sollte (paolo.mattei@polito.it).

Metals 2019, 9(3), 315; DOI 10.3390-met9030315, CC BY 4.0, empfangen am 20. Dezember 2018, publiziert am 11. März 2019, abgerufen am 29. Mai 2020.

- Alber, U. Friction element welding–Innovations for hybrid body parts. Presented at the "Joining in Car-Body Engineering" Conference, Bad Nauheim, Germany, 17–19 April 2012.

- Sergio Amancio: FricRiveting (ReibNieten): Entwicklung eines neuen

Fügeverfahrens für Kunststoff-Leichtbaulegierung Multi-Material-Strukturen.

- Sergio T. Amancio Filho, M. Beyer, J.F. dos Santos, DE 102005056606A1 -Verfahren zum Verbinden eines metallischen Bolzens mit einem KunststoffWerkstück (FricRiveting), deustches Patent,

2007.

- Miles, M.; Hong, S.T.; Woodward, C.; Jeong, Y.H. Spot welding of aluminum and cast iron by friction bit joining. Int. J. Precis. Eng. Manuf. 2013, 14, 1003–1006.

- Squires, L.; Lim, Y.C.; Miles, M.P.; Feng, Z. Mechanical properties of dissimilar metal joints composed of DP 980 steel and AA 7075-T6. Sci. Technol. Weld. Join. 2015, 20, 242–248.

- Miles, M.P.; Kohkonen, K.; Packer, S.; Steel, R.; Siemssen, B.; Sato, Y.S. Solid state spot joining of sheet materials using consumable bit. Sci. Technol. Weld. Join. 2009, 14, 72–77.

- Miles, M.P.; Feng, Z.; Kohkonen, K.; Weickum, B.; Steel, R.; Lev, L. Spot joining of AA 5754 and high strength steel sheets by consumable bit. Sci. Technol. Weld. Join. 2010, 15,

325–330.

- Lim, Y.C.; Squires, L.; Pan, T.Y.; Miles, M.; Song, G.L.; Wang, Y.; Feng, Z. Study of mechanical joint strength of aluminum alloy 7075-T6 and dual phase steel 980 welded by friction bit

joining and weld-bonding under corrosion medium. Mater. Des. 2015, 69, 37–43.

- Zebisch, S.; Mielisch, M. Friction Welding Element. U.S. Patent Application No. 14/135,208, 19 December 2013.

- Lim, Y.C.; Squires, L.; Pan, T.Y.; Miles, M.; Keum, J.K.; Song, G.L.; Wang, Y.; Feng, Z. Corrosion behaviour of friction-bit-joined and weld-bonded AA7075-T6/galvannealed DP980. Sci. Technol. Weld. Join. 2017, 22, 455–464.

Lizenz

Dieser Text dieses Artikels ist unter der Creative Commons Lizenz vom Typ „Attribution 4.0 International“ (CC BY 4.0) verfügbar.