FSW: Deckel auf Alu-Guss

Rührreibschweißen von Deckeln aus Aluminiumblech in Kühlkörper aus Alu-Guss, gefrästen Aluminiumplatten oder Strangpressprofilen

Vom Gussteil zum Schweißteil: Rührreibschweißen von Druckgussteilen auf der CNC-Fräsmaschine. Rührreibgeschweißte Druckgussteile: Die Friction Stir Welding Revolution

2:12 min, © Stirweld, 16. Oktober 2023

Die Herstellung von Wärmetauschern oder Kühlkörpern aus Aluminium ist unter dem Bewertungskriterium „Meter pro Tag“ wohl die wichtigste Anwendung des Rührreibschweißens. Einzelne Firmen produzieren täglich mehr als 1000 m Rührreibschweißnähte, um Deckel in mit einem Wasser-/Glykol-Gemisch durchströmte Strangpressprofile oder Gussbauteile einzuschweißen.

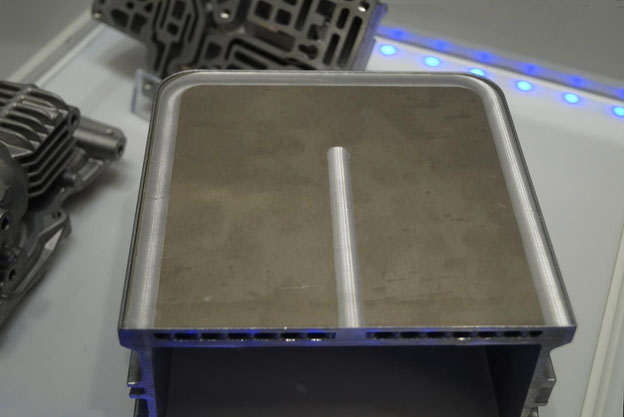

Von der schwedischen Firma Unnaryd Modell mit einem Stirweld FSW-Kopf hergestellte Kühlplatte (Alublech auf Aluguss)

© AluStir

In der Elektromobilität und Telekommunikation wird die Temperatur der Hochleistungselektronik immer öfter mit wassergekühlten Aluminiumwärmetauschern geregelt. Trendsetter waren die Zulieferer von Lokomotiv- und Schienenfahrzeugherstellern, die rührreibgeschweißte IGBT-Kühler in Schweden, in Bayern und der Schweiz herstellten, meist in enger Zusammenarbeit mit den Herstellern von Elektro-Lokomotiven oder elektrisch angetriebenen Zügen (EMUs, Electro Multiple Units).

Rührreibgeschweißter Wärmetauscher von Voit auf der Euroguss 2020

© AluStir

Die Anwender verwenden oft besonders schlanke FSW-Werkzeuge, um die Gehäusewände und Stege schmal zu halten. Die Konstruktionshinweise sind daher keineswegs in Stein gemeißelt, sondern die FSW-Werkzeuge können produktspezifisch angepasst werden, was allerdings Nachteile bezüglich Schweißgeschwindigkeit, Größe des Parameterfensters und Lebensdauer der FSW-Werkzeuge mit sich bringen kann.

Die Siliziumpartikel in Aluminiumgussbauteilen führen zu erhöhtem abrasiven Verschleiß, insbesondere durch Auswaschungen und Riefenbildung. Das plastifizierte Aluminium haftet kurzzeitig fest an dem aus Werkzeugstahl oder Hartmetall hergestellten Pin und geht vorrübergehend eine metallische Bindung mit dem FSW-Werkzeug ein. In dieser Zeit dreht sich das anhaftende Aluminium mit der gleichen Umfangsgeschwindigkeit wie die Oberfläche des Werkzeugpins. Wenn die Scherkräfte zu groß werden, reißt es sich los und reißt dabei oft auch einige Partikel des Werkzeugmaterials mit sich.

Rührreibschweißen eines Aluminium-Deckels auf Aluminium-Guss im Stumpfstoß

Foto: © AluStir

Daher ist der Konstruktionsoptimierung besondere Aufmerksamkeit zu schenken, wofür wir hier erste Tipps geben:

-

Die Wandstärke des Deckels hängt vom Betriebsdruck und dem erforderlichen Berstdruck ab. Wenn der Deckel zu dünn ist, verformt er sich während des Betriebs

plastisch oder bekommt in der Wärmeeinflusszone einen Riss, durch den das Kühlmittel entweicht und der Wärmetauscher unbrauchbar wird. Wir können Ihnen helfen, die erforderliche

Deckelwandstärke in Abhängigkeit von den eingesetzten Aluminiumlegierungen und Betriebsanforderungen zu berechnen.

-

Die Stiftlänge entspricht der Deckelwandstärke, wenn, wie oben gezeigt, Stumpfstöße hergestellt werden sollen.

-

Der Durchmesser des Stifts (am Übergang vom Stift zur Schulter) entspricht in vielen Fällen der gewünschten Einschweißtiefe, d.h. der Stiftlänge. Bei sehr

dünnen Deckeln ist ein größeres Durchmesser-zu-Längenverhältnis empfehlenswert, z.B. kann für 1,2 mm dicke Deckel eine hochfeste metrische Schraube mit M2,5 eingesetzt werden, da sich auf

noch kleineren Durchmessern kaum noch sinnvolle Profilierungen anbringen lassen. Wenn das Bauteil durch kleine Wandstärken und schmale Stege besonders leicht sein soll, können schlanke Stifte

eingesetzt mit einem großen Längen-zu-Durchmesserverhältnis eingesetzt werden, die allerdings oft ausgewechselt werden müssen, damit sie nicht vorzeitig abgeschert werden.

-

Die Schulter hat meist einen dreimal oder drei-einhalbmal größeren Durchmesser als der Stift. Ein Stift mit einem Durchmesser von 3 mm kann daher z.B. mit einer

Schulter mit einem Durchmesser von 10 mm gepaart werden.

-

Die Wandstärke der Außenwand sollte so bemessen werden, dass neben der Schulterauflagefläche noch mindestens 1-2 mm Platz sind, auf dem der Wulst abgelagert

werden kann.

-

Der Deckel soll auf der „Retreating Side“ und das Gussgehäuse auf der „Advancing Side“ des Werkzeugs sein. Da die „Advancing Side“ ist meist die heißere Seite

ist, erzeugt sie genügend Wärme im Gussmaterial, das meist eine größere Wandstärke als der Deckel hat und somit wie eine Wärmesenke wirkt. Wenn die „Advancing Side“ auf der Deckelseite

wäre, bestände die Gefahr, dass sie den Deckel überhitzt, so dass sich dieser beim Abkühlen verzieht und dass Deckel aus warmausgelagerte Aluminiumlegierungen wie AA6082-T6 in der

Wärmeeinflusszone ihren mechanischen Eigenschaften geschwächt würden.

-

Die Stufenbreite sollte mindestens so breit wie der Stiftdurchmesser gewählt werden.

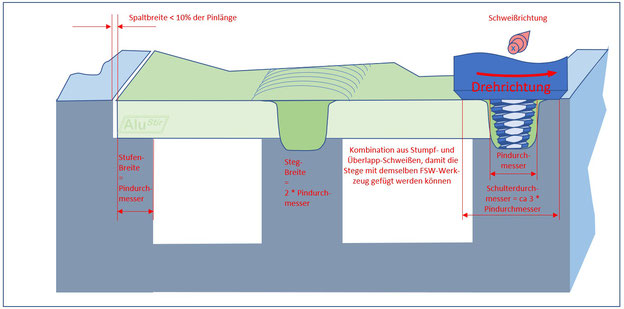

- Der Spalt zwischen Deckel und Gussbauteil sollte maximal 10% der Deckelblechdicke betragen, da beim FSW-Verfahren kein Zusatzwerkstoff zugeführt wird. Das ist in Abhängigkeit von der Größe und Präzision der Gussteile oft nur durch Fräsen vor dem Schweißen erreichbar. Wenn hohe Sauberkeitsanforderungen bestehen, z.B. bei mit einem Kältemittel durchströmten Klimaanlagen (Heating, Ventilation, Air Conditioning, HVAC) muss das Bauteil nach dem Fräsen und vor dem Rührreibschweißen gewaschen werden. Andernfalls ist ein Abspülen bzw. Abblasen ausreichend, insbesondere wenn im Kühlkreislauf Filter eingebaut sind, um die empfindlichen Pumpen etc. zu schützen. Beim Festlegen der Bauteiltoleranzen sollte bedacht werden, dass sich der Deckel so verschieben kann, dass der Deckel auf einer Seite spaltfrei anliegt und auf der anderen Seite sehr groß ist.

Rührreibschweißen eines Aluminium-Deckels auf Aluminium-Guss im Stumpfstoß

Foto: © AluStir

Bei mit Innendruck beaufschlagten Kühlkörpern wird oft eine Kombination aus Stumpf- und Überlapp-Schweißen durchgeführt, damit die Stege mit demselben FSW-Werkzeug wie die Umfangsnaht zwischen Deckel und Gussbauteil gefügt werden können:

-

Die Stegbreite des Mittelstegs sollte mindestens zweimal so groß wie der Stiftdurchmesser am Übergang vom Stift zur Schulter sein.

-

Das Herstellen von Überlappnähten benötigt mehr Sachkenntnis und Erfahrung als das Herstellen von reinen Stumpfnähten, da es hier zu innerer Verformung, dem

sogenannten „hooking and thinning“ kommen kann. Geeignete Werkzeuge und Schweißparameter sind daher empfehlenswert, die durchaus anders als ein FSW-Werkzeug zum Stumpfschweißen profiliert

sein können, um zu vermeiden, dass zu viel plastifiziertes Material in das untere Bauteil gepresst wird.

- Bei der Wahl des Materials für den FSW-Stift, werden häufig hochwertige Hartmetalle eingesetzt, die eine hohe Lebensdauer erwarten lassen.

Rührreibgeschweißter Wärmetauscher von Alupress auf der Euroguss 2020

© AluStir

Weitere Informationen

Wir haben viel Erfahrung mit dem Rührreibschweißen von Wärmetauschern und Kühlkörpern und beraten Sie gerne in enger Zusammenarbeit mit unseren Geschäftspartnern zu jedem Zeitpunkt ihres Produktlebenslaufes, d.h. am Besten schon bei der Konstruktion, beim Herstellen von Prototypen, bei der Bewertung von Mustern, bei der Parameteroptimierung, beim Produktionsanlauf oder beim Trouble-Schooting.

Bitte kontaktieren Sie AluStir per Telefon (+49 6024 636 0123) oder E-Mail (stephan.kallee@alustir.com).