Geringe Porosität in Magnesiumguss-Schweißnähten durch fortschrittliches Twin-Spot-Laser-Schweißen

Deutsche Übersetzung von Stephan Kallee<1> der

englischen Veröffentlichung von Karl Fahlström,<2><3> Jon Blackburn<4>

Leif Karlsson<3>

und Lars-Erik Svensson<3>:

Low Porosity in Cast Magnesium Welds by Advanced Laser Twin-Spot

Welding

<1> AluStir, Im Unterdorf 19, 63826 Geiselbach, Germany

<2> Swerea KIMAB, Kista, Schweden

<3> University West, Trollhättan, Schweden

<4> TWI Ltd, Granta Park, Cambridge CB21 6AL, UK

Zusammenfassung

Es wird berichtet, dass Porosität beim Schweißen von Magnesiumguss ein großes Problem darstellt. Daher ist es wichtig, die Porenbildungsmechanismen zu verstehen und Verfahren zu finden, die zur Verringerung der Porosität eingesetzt werden können. In dieser Studie wurde die Möglichkeit der Verwendung von Twin-Spot-Optiken (d.h. Optiken mit zwei Fokuspunkten) zur Reduzierung der Porosität bei lasergeschweißten Magnesiumguss untersucht.

Zwei Twin-Spot-Schweißanordnungen wurden entweder unter Verwendung eines Strahlteilers oder durch Twin-Spot-Schweißen mit primärer und sekundärer (vor der primären Optik platzierter) Optik verglichen. Die Ergebnisse zeigten, dass das Schweißen mit einem Doppeloptikaufbau mit einem defokussierten Sekundärstrahl die volumetrische Porosität in der Schweißnaht auf 5 % reduzierte. Die höchsten Werte der volumetrischen Porosität betrugen 30% und waren das Ergebnis der Verwendung der dualen optischen Anordnung, jedoch mit einem defokussierten Primärstrahl.

Es wurde keine klare Beziehung zwischen dem Porositätsgrad und der Leistung oder Schweißgeschwindigkeit gefunden. Es wurde festgestellt, dass der Porositätsgrad vom Gleichgewicht der (durch Defokussierung gesteuerten) Energiezufuhr zwischen den beiden Strahlen abhing. Die Porositätsbildung kann verringert werden, wenn die Energie des ersten Strahls zur Keimbildung und zum anfänglichen Wachstum der Poren führt. Die Wiedererwärmung durch den zweiten Strahl lässt dann die Poren wachsen und aus dem geschmolzenen Material entweichen, ohne zusätzliches Grundmaterial zu schmelzen. Darüber hinaus erweist sich das Twin-Spot-Schweißen als eine vielversprechende Kombination einer produktionsfreundlichen Lösung und einer hohen Schweißqualität.

Schlüsselwörter

Laserschweißen, Magnesiumguss, Twin-Spot, Metallurgie, Porosität, Automobilbau, AM50-Legierung

2. Einleitung

Im Vergleich zu hochfestem Stahl und Aluminium bieten Magnesiumlegierungen aufgrund ihres guten Festigkeits-Gewichts-Verhältnisses weitere Möglichkeiten, das Gewicht einer Struktur zu reduzieren. Daher eignen sich Magnesiumlegierungen für die Automobil- und Luftfahrtindustrie. Allerdings liegt die Zugfestigkeit dieser Legierungen in einem eher niedrigen Bereich von 190 - 310 MPa, was geeignete Anwendungen einschränkt; z.B. für Sitzrahmen, Lenkräder oder strukturelle Querträger des Armaturenbretts [1] [2] [3] [4]. Eine übliche technische Magnesiumlegierung ist die AM50-Legierung (Mg + 4,4 - 5,5 Gew.-% Al und 0,26 - 0,6 Gew.-% Mn, gemäß ISO 16220(00)). Die Vorteile der AM50-Legierung im Vergleich zu den meisten anderen Magnesiumlegierungen sind ihre höhere Festigkeit, höhere Härte, hohe Dehnung und ausgezeichnete Gießbarkeit, was sie zu einem guten Kandidaten für leichte Strukturen macht [5].

Eine Möglichkeit, die Eigenschaften von Magnesium zu nutzen, besteht darin, die Legierung mit Druckguss in komplexe Formen zu gießen [6] [7] [8] [9]. Allerdings erfordert das Gießen großer und

komplexer Details einen enormen Aufwand und teure und große Maschinen [9]. Eine Alternative besteht darin, weniger komplizierte Teile zu gießen und sie durch Schweißen zu verbinden. Beim

Laserschweißen wird eine hohe Leistungsdichte mit einer relativ hohen Schweißgeschwindigkeit verwendet, was einen relativ geringen Wärmeeintrag ergibt. Dies ist oft ein Vorteil, da sich eine

schmale Schmelzzone und eine Wärmeeinflusszone bilden, was die negativen Auswirkungen auf die Materialeigenschaften verringert [2].

Es wurde eine Reihe von Studien durchgeführt, die sich auf die Schweißqualität von lasergeschweißtem Magnesiumguss konzentrieren [2] [5] [10] - [15]. Es wird berichtet, dass Poren eines der

Hauptprobleme beim Schweißen von Magnesiumguss sind. Daher ist es wichtig, die Porenbildungsmechanismen zu verstehen und Verfahren zu finden, die zur Reduzierung dieser Porenbildung eingesetzt

werden können [2] [10].

In einer früheren Studie [16] wurde AM50 zur Untersuchung der Porenbildung als lasergeschweißte Raupe auf Blech geschweißt. Der Einfluss von Schweißparametern wie Laserleistung,

Schweißgeschwindigkeit, Fokuslage, Ein- und Zweilagenschweißen und Oberflächenreinigung wurde untersucht. Ein niedriger Porositätsgehalt (~3%) wurde gefunden, wenn die Schweißgeschwindigkeit

erhöht und die Laserleistung verringert wurde, oder wenn ein Zweilagenschweißen verwendet wurde. Der relativ geringe Porositätsgehalt, der beim Schweißen in einem Durchgang erreicht wurde, wurde

damit erklärt, dass bei richtiger Wahl der Schweißparameter die bereits vorhandenen Poren, die vom Grundwerkstoff stammen, nicht genügend Zeit hatten, sich auszudehnen. Der niedrige

Porositätsgehalt in den zweilagigen Schweißnähten wurde dadurch erklärt, dass die erste Lage die bereits vorhandenen Poren wachsen ließ, während die zweite Lage eine Entgasung der während der

ersten Lage gebildeten Poren verursachte. Das Zweilagenschweißen ist leider kein produktivitätsfreundliches Szenario, aber die Ergebnisse der Entgasung sind erwünscht.

Ein weiteres Beispiel, bei dem Zwei-Lagen-Laserschweißen angewandt wurde, findet sich in einer Studie von Harooni et al. [17]. In diesem Fall wurde das Zwei-Lagen-Laserschweißen für die

Magnesiumlegierung AZ31B in einer Überlappstoß-Konfiguration durchgeführt. In dieser Studie kam man zu dem Schluss, dass der Ursprung der Poren die Oxidschichten an der Fügestelle zwischen den

beiden Blechen sind. Es wurde festgestellt, dass der erste Schweißdurchgang das Magnesiumhydroxid in Magnesiumoxid und Wasser zersetzte, während der zweite Durchgang das verdampfte Wasser zum

Entweichen brachte und dadurch eine porenfreie Schweißnaht erzeugte.

Wie von Shibata et al. [18] festgestellt wurde, kann eine Twin-Spot-Optik zur Vermeidung mehrerer Laserschweißfehler, die hauptsächlich durch Prozessinstabilitäten verursacht werden, eingesetzt

werden. Shibata et al. verwendeten Twin-Spot-Optiken zur Reduzierung von Verzerrungen und zur Erhöhung der Festigkeit der Verbindung beim Laserschweißen von Aluminiumlegierungen AA5182 und A6N01.

Als Fortsetzung der Zwei-Pass-Studie untersuchten Harooni et al. [19] außerdem das Zweipunkt-Laserschweißen einer Magnesiumlegierung AZ31B. Ziel der Studie war es, die Porosität zu verringern,

die durch die Oxidschicht an der Fügestelle zwischen den Blechen verursacht wird. Harooni et al. stellten fest, dass das Vorwärmen mit dem ersten Strahl eine geringere Porosität ergab, so dass

eine Zweipunktanordnung aus Sicht der Schweißqualität vorteilhaft war.

Daher scheint das Schweißen mit Zweipunktoptik in Magnesiumgusslegierungen ein erhebliches Potenzial zur Verringerung des Porositätsgehalts im Schweißgut zu haben. Daher soll in dieser Studie die

Möglichkeit der Verwendung von Zweipunkt-Optiken untersucht werden, indem zwei verschiedene Anordnungen zur Reduzierung der Porosität in Magnesiumgussschweißungen verglichen werden. Es wurde

beschlossen, die Wirkung von Oberflächenoxiden zu minimieren, um ein grundlegenderes Verständnis der Porenbildung und der Entgasungsmechanismen durch die Untersuchung von

Volldurchdringungs-Wulst-an-Platte-Schweißungen zu erhalten.

2. Experimente

2.1 Material

In der vorliegenden Studie wurden 3 mm dicke Bleche aus einer Hochdruck-Magnesiumlegierung AM50 aus Druckguss geschweißt. Die Bleche hatten Abmessungen von 100 × 170 mm und die Oberfläche der Bleche wurde vor dem Schweißen durch Drahtbürsten und Entfetten mit Aceton hergestellt. Zur Zusammensetzung von AM50 gemäß ISO 16220 (00) und zur Zusammensetzung, gemessen mit optischer Glimmentladungsemissionsspektroskopie (siehe Tabelle 1).

Tabelle 1: Spezifikation nach ISO 16220 (00) und gemessene Werte der Legierungselemente der AM50-Magnesiumlegierung in Gewichts-%

2.2 Laserschweißen

Geschweißt wurde mit IPG-Faserlasern mit 5 kW (mit einer 150-µm-Faser, für Twin-Spot) oder 10 kW (mit einer 200-µm-Faser, für Single-Spot). Der Faserlaser war mit einer (für Single-Spot und Twin-Spot mit Strahlteiler) oder zwei Optiken (für Twin-Spot mit primärer und sekundärer Optik) ausgestattet. Die primäre Optik war senkrecht zu dem zu schweißenden Blech ausgerichtet, während die sekundäre Optik einen Winkel von 12 Grad aufwies (siehe Abbildung 1). Laserschweißparameter und optischer Aufbau wurden variiert, um ihren Einfluss auf die Porosität zu untersuchen. Wenn zwei Optiken verwendet wurden, hatten beide Optiken identische Linsenanordnungen. Die variierten Schweißparameter waren Leistung, Schweißgeschwindigkeit und Fokusposition (siehe Tabelle 2).

Tabelle 2: Parameter- und Optik-Setup für Laserschweißungen in AM50 (zum Vergrößern anklicken)

Es wurden sowohl Single-Spot- als auch Twin-Spot-Optiken mit unterschiedlichen Fokus- und Kollimator-Linsen verwendet. Der Twin-Spot wurde auf zwei Arten erzeugt, entweder mit einem Strahlteiler in der Primäroptik, der zwei identische Laserstrahlen senkrecht zur Oberfläche erzeugt, oder durch Verwendung von zwei separaten Optiken. Im Fall von zwei getrennten Optiken steht die primäre Optik senkrecht zur Blechoberfläche, während die sekundäre Optik vor dem Prozess, jedoch mit einem kleinen Winkel, angeordnet ist. Die Laserleistung wird gleichmäßig zwischen den beiden Optiken aufgeteilt.

Bei beiden Optiklösungen wurde die Fokusposition als Standardaufbau auf die Materialoberfläche gelegt.

Es wurden Schweißraupen mit einer Länge von 100 mm über das Blech erstellt. Als Schutzgas wurde reines Argon (Gastyp I1 nach ISO 14175:2008) sowohl an der Schweißfläche als auch an der Wurzel

verwendet, mit einer Durchflussrate von 40 l/min bzw. 5 l/min. An der Stirnseite der Schweißnaht wurde ein Schleppgasschild mit einem "Panpipe"-Design zur Verteilung des Gases verwendet. Das

Wurzelgas wurde durch einen Ausströmkanal mit einem Querschnitt von 10 × 10 mm aufgebracht (Abbildung 1).

Abbildung 1: Schematische Darstellung des Laserschweißaufbaus mit Twin-Spot-Optik. Die Primäroptik war senkrecht zu dem zu schweißenden Blech ausgerichtet, während die Sekundäroptik einen Winkel von 12 Grad hatte. Auf der Oberseite wurde eine nachlaufende Gasabschirmung mit einem "Panflöten"-Design verwendet, um das Gas zu verteilen. Das Wurzelgas wurde durch einen Spalt von 10 mm in der Vorrichtung entlang der Schweißlinie aufgebracht.

© K. Fahlström, J. Blackburn, L. Karlsson und L. Svensson, CC-BY-4.0

2.3 Auswertung

Zur Untersuchung des Mikrogefüges und der Porosität der resultierenden Schweißnähte wurden Querprofile erstellt. Nach dem Schneiden wurden alle Querschnitte mit Papier der Körnung 4000 geschliffen und anschließend mit 6 µm Diamantsuspensionsschlamm poliert.

Es wurden Schliffbilder im LOM aufgenommen. Die Porosität wurde deutlich sichtbar gemacht, indem eine zusätzliche externe ringförmige Lichtquelle (von den Seiten auf die Probe gerichtet)

verwendet wurde, die das Licht an den Rändern der Poren reflektierte. Dies ergab ein kontrastreiches Bild, das für die Bildanalyse geeignet war. Zur Zählung der Porosität wurde die Bildanalyse

mit "Image J" durchgeführt, einer Open-Source Java-basierten Bildverarbeitungssoftware [20].

3. Ergebnisse

Zur Veranschaulichung der Porositätsmenge wurden Makrographien angefertigt. Man kann sehen, dass sowohl die Porositätsmenge als auch die Querschnittsgeometrie des Schweißguts zwischen den verschiedenen Anordnungen deutlich variieren, z.B. kleine Punktgröße mit enger Schweißgeometrie und hohem Porositätsgehalt (Abbildung 2, W25), große Punktgröße mit breiter Schweißgeometrie und hohem Porositätsgehalt (Abbildung 2, W28) und große Punktgröße mit mittlerer Schweißgeometrie und niedrigem Porositätsgehalt (Abbildung 2, W35).

Abbildung 2: Lichtmikroskopische Bilder, die den Porositätsgehalt für verschiedene Schweißszenarien zeigen: Einzelpunktschweißen (W14), Einzelpunktschweißen mit Doppelpass (W15), Strahlteiler 120/500 (W19), Strahlteiler 120/160 (W25), Doppeloptik mit beiden im Fokus und 1 mm Abstand (W28), Doppeloptik mit Fokus und 5 mm Abstand (W31), Doppeloptik mit defokussierter Sekundäroptik (W35) und Doppeloptik mit defokussierter Primäroptik (W37). Der niedrigste Porositätsgehalt wurde in (W15) und (W35) gefunden. Die gelbe Kontur zeigt die Schmelzzone.

© K. Fahlström, J. Blackburn, L. Karlsson und L. Svensson, CC-BY-4.0

3.1 Porosität

Aus der Bildanalyse wurde der prozentuale Anteil der von Poren bedeckten Querschnittsfläche der Fusionszone (im Folgenden "Flächenanteil Poren", angegeben in %) berechnet, siehe Abbildung 3. In der Abbildung wird deutlich, dass das Zweipunkt-Schweißen mit einem Strahlteiler im Vergleich zum Einpunkt-Schweißen (Flächenanteil Poren 9% - 15%) nicht zu einer geringeren Porositätsmenge (Flächenanteil Poren 9% - 15%) im Vergleich zum Einpunkt-Schweißen (Flächenanteil Poren ~9%) führt. Es wurden mehr Variationen der Linsenanordnung als in Abbildung 3 dargestellt getestet, nämlich (Fokus/Kollimator-Fokussierlängen) 120/400, 120/300 und 120/250 Kombinationen. Die Ergebnisse dieser Tests stimmten jedoch mit den 120/500- und 120/160-Anordnungen überein und werden nicht im Detail dargestellt.

Abbildung 3: Flächenanteil der Poren mit geschweißten Probenproben, gruppiert nach Schweißaufbau. Das Twin-Spot-Laser-Schweißen mit Primär- und Sekundäroptik mit einer defokussierten Sekundäroptik (W32 - W35) ergibt die niedrigste Porosität von etwa 5%. Die höchste Porosität von etwa 30% wurde beim win-Spot-Laser-Schweißen mit Primär- und Sekundäroptik mit defokussierter Primäroptik (W36 - W37) beobachtet.

© K. Fahlström, J. Blackburn, L. Karlsson und L. Svensson, CC-BY-4.0

Der gleiche hohe Porositätsbetrag (Flächenanteil Poren 8% - 31%) wurde bei einem Twin-Spot mit zwei Optiken gesehen, wenn beide Optiken die Fokusposition an der Oberfläche hatten. Noch höher war der Porositätswert (Flächenanteil Poren 29% - 32%), wenn die primäre Optik auf +10 mm über der Plattenoberfläche defokussiert wurde. Gute Ergebnisse (Flächenanteil Poren 4% - 6%) wurden jedoch erzielt, wenn der sekundäre Laserstrahl im Bereich von -5 bis +20 mm defokussiert wurde. Dieses Ergebnis ist vergleichbar mit dem Zwei-Pass-Schweißen aus der vorherigen Studie (Flächenanteil Poren 3%) [16]. Der Unterschied zur vorherigen Studie besteht darin, dass kein eindeutiger Zusammenhang zwischen der Porosität und der Leistung oder Schweißgeschwindigkeit beobachtet wurde.

4. Diskussion

4.1 Einfluss des Wärmeeintrags

In einer früheren Studie [16] wurde festgestellt, dass ein geringerer Wärmeeintrag beim Einzelpunktschweißen zu einem geringeren Porositätsgehalt führt. Die Schweißgeschwindigkeit hatte den größten Effekt, d.h. eine höhere Schweißgeschwindigkeit reduzierte die Porosität. Für das Zweipunkt-Schweißen konnte in der vorliegenden Studie jedoch kein eindeutiger Zusammenhang zwischen Wärmeeintrag und Porenflächenanteil festgestellt werden (siehe Abbildung 4). Dies deutet darauf hin, dass nicht nur der Wärmeeintrag, sondern mehrere Parameter die Porosität beim Zweipunktschweißen beeinflussen.

Abbildung 4: Der Flächenanteil der Poren in Bezug auf den Wärmeeintrag beim Twin-Spot-Laser-Schweißen mit Strahlteiler (links) und beim Twin-Spot-Laser-Schweißen mit Primär- und Sekundäroptik (rechts). Es ist keine klare Beziehung zwischen dem Wärmeeintrag und dem Flächenanteil der Poren erkennbar.

© K. Fahlström, J. Blackburn, L. Karlsson und L. Svensson, CC-BY-4.0

4.2 Porenbildung

In der Literatur wurden mehrere Mechanismen für die Porositätsbildung im Schweißgut vorgeschlagen. Eine Erklärung [11] [12] [15] ist, dass bereits im Grundwerkstoff vorhandene Poren größer werden, wenn sie beim Schweißen wieder aufgeschmolzen werden. Das ungelöste Gas dehnt sich aus und bildet Blasen im flüssigen Metall, wodurch bei der Erstarrung Poren entstehen. Die Blasen haben aufgrund der schnellen Erstarrung beim Laserschweißen nur wenig Zeit, um aus dem Schmelzbad zu entweichen. Dies könnte ein Teil der Erklärung des Porenverhaltens in der vorliegenden Studie sein, aber es ist nicht die vollständige Erklärung.

Eine alternative Erklärung, in Übereinstimmung mit den Erkenntnissen von Haboudou et al. [21], die das Doppelpunktschweißen von Aluminiumguss durchgeführt haben, ist, dass das Schlüsselloch

stabilisiert ist. Haboudou et al. stellten fest, dass ein Twin-Spot das Schmelzbad und die Dynamik des Schlüssellochs stabilisiert, was die Porosität auf unter 2% reduziert. Wenn das

Schlüsselloch stabil und bei der Verwendung von Zweipunkt-Schweißungen etwas größer ist, sollte die Entgasung großer Poren in größerem Umfang erfolgen. Dies könnte ein Teil der Erklärung sein,

aber da in der vorliegenden Studie mehrere Aufbauten mit Zweipunkt-Schweißen einen großen Porositätsbetrag aufweisen, hat mindestens ein weiterer Faktor ebenfalls einen Einfluss.

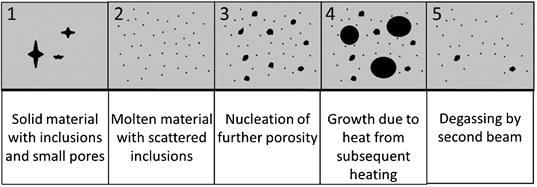

In Abbildung 5 wird eine Hypothese für das beobachtete Auftreten von Porosität vorgeschlagen. Einige der vorhandenen Einschlüsse wie Oxide, Ausscheidungen usw. (1) im Material

bleiben ungelöst und werden während des Schweißens zusammen mit Resten des aufgebrochenen Oberflächenoxids (2) im geschmolzenen Material verteilt. Die meisten der Poren aus (1) werden aufgrund

der höheren Löslichkeit im flüssigen Zustand in der Schmelze gelöst. Beim Abkühlen der Schmelze können die Einschlüsse als Keimbildungspunkte (3) für Poren wirken. Je höher die Dichte der

Einschlüsse, desto mehr Keimbildungspunkte. Noch im flüssigen Zustand, während des anschließenden Aufheizens, entweder als Effekt des Energieeintrags durch den ersten Strahl oder durch den

zweiten Strahl (durch Strahlteiler oder die zweite Optik), wachsen die kernhaltigen Poren (4) dadurch, dass gelöstes Gas in die Poren diffundiert und das Volumen vergrößert und/oder dass kleine

Poren koaleszieren.

Abbildung 5: Vorgeschlagener Mechanismus für die Porositätsbildung und Entgasung. Festes Material mit Einschlüssen und kleinen Poren (1) wird durch den ersten Laserstrahl geschmolzen, was zu einer Schmelze mit einer Verteilung der Einschlüsse (2) führt. Die Einschlüsse wirken dann als Keimbildungspunkte (3). Wenn der zweite Strahl das Material erwärmt, wachsen die kernhaltigen Poren durch Diffusion von gelöstem Gas oder Koaleszenz kleinerer Poren (4). Der zweite Strahl gibt den Poren genügend Zeit, um die Oberfläche der Schmelze zu erreichen, was zu einer Entgasung führt (5).

© K. Fahlström, J. Blackburn, L. Karlsson und L. Svensson, CC-BY-4.0

Je nach Auslegung des Twin-Spot-Verfahrens wird mit dem zweiten Strahl eine Entgasungswirkung (5) erzielt. Ist der Energieeintrag des ersten Strahls in das Material (in diesem Fall durch Defokussierung gesteuert: mehr Defokussierung ? weniger Energie in das Material) zu hoch, so hat die Schmelze zwischen den beiden Strahlen wenig Zeit, um abzukühlen, und Poren bilden sich erst bei der endgültigen Abkühlung der Schmelze und damit wenig Entgasung. Wenn der Energieeintrag des ersten Strahls jedoch gut ausgeglichen ist, bleibt Zeit für Keimbildung und etwas Wachstum, bevor die Schmelze durch den zweiten Strahl wieder erwärmt wird. Der zweite Strahl erwärmt dann die Schmelze und lässt die Poren wachsen und auch aus dem geschmolzenen Material entweichen. Zur Veranschaulichung siehe Abbildung 6.

Abbildung 6: Schematische Beschreibung der Porositätsbildung, des Wachstums und der Entgasung während des Wärmezyklus des Doppelpunkt-Laserschweißens. Die blauen Punkte repräsentieren die Keimbildung der Poren.

© K. Fahlström, J. Blackburn, L. Karlsson und L. Svensson, CC-BY-4.0

Die Auswirkung der Defokussierung auf den Porositätsbetrag für die Zwillingsoptiklösung wird in Abbildung 7 erläutert. Für (a) sind beide Strahlen im Fokus. Der Energieeintrag des ersten Strahls ist hoch, was zu einer geringen Temperaturabsenkung zwischen den Strahlen führt, so dass beim Abkühlen nach dem Durchgang des ersten Strahls nur eine geringe Keimbildung der Poren auftritt. Folglich gibt es nur wenige Poren, die sich vergrößern können, so dass eine Entgasung unwahrscheinlich ist, wenn das Schmelzbad durch den zweiten Strahl erwärmt wird. Außerdem kommt es beim Abkühlen nach dem Durchgang des zweiten Strahls zur Keimbildung und zum Wachstum, wodurch eine Schweißnaht mit hohem Porositätsgehalt zurückbleibt (z.B. Abbildung 2, W19/W25/W28).

Ein ähnliches Szenario ist für (b) vorstellbar, bei dem der erste Strahl im Fokus ist, der zweite Strahl jedoch defokussiert wird. Dies führt zu einer langen Abkühlzeit, die aus Sicht der Porosität ungünstig ist, was zu Keimbildung und Wachstum am Ende der Sequenz und zu geringer Entgasung führt (siehe Abbildung 2 W37). Betrachtet man (c), so können sich beim Abkühlen nach dem Durchgang des ersten defokussierten Strahls Porenkeime bilden (wie in Abbildung 6 erklärt), da der Energieeintrag relativ gering ist. Der zweite Strahl sorgt dann für die Erwärmung, die für das Wachstum der Poren und die Zeit für die Entgasung erforderlich ist (siehe Abbildung 2, W35).

Abbildung 7. Erklärung, wie sich der Porositätsgehalt mit verschiedenen Aufbauten der Doppelpunktoptik ändert. (a) und (b) führen zu einer ausgedehnten Porosität, während (c) eine Entgasung und damit einen geringen Porositätsgehalt ermöglicht. Die blauen Punkte repräsentieren die Keimbildung der Porosität.

© K. Fahlström, J. Blackburn, L. Karlsson und L. Svensson, CC-BY-4.0

4.3. Twin-Spot-Laser-Schweißen für reduzierten Porositätsgehalt

Das Einpunkt-Schweißen führt zu einem relativ hohen Porositätsgehalt von etwa 9%. Beim Zwei-Punkt-Schweißen wird der Porositätsgehalt auf 3% [16] reduziert, was als niedrig angesehen wird. Allerdings ist das Zweilagenschweißen unter dem Aspekt der Prozesszeit nicht produktionsfreundlich. Das Twin-Spot-Laser-Schweißen könnte eine gute Kombination aus einer produktionsfreundlichen Lösung und einer hohen Schweißqualität sein.

Im Vergleich zu Einpunkt-Optiken ist ein Twin-Spot-Optikaufbau komplexer, jedoch ist der Porositätsgehalt gering (4% - 6%). Darüber hinaus wurde bis heute keine veröffentlichte Studie gefunden,

die den Porositätsgehalt in geschweißtem Magnesiumguss mit der Festigkeit der Schweißnaht korreliert, was eine Empfehlung für eine strenge Begrenzung des Porositätsgehalts, die anzustreben ist,

geben würde.

Zusammenfassend lässt sich sagen, dass sich die optische Anordnung als entscheidend erweist, wenn es darum geht, die Porosität beim Laserschweißen von Magnesiumguss zu minimieren. Harooni et al.

[19] verwendeten eine

Twin-Spot-Optik zur Minimierung von Poren, deren Ursprung in der Oxidschicht an der Passfläche zwischen zwei Blechen in Überlappstoßkonfiguration liegt.

Die vorliegende Studie zeigt, dass die Porosität auch in der Stumpfstoßkonfiguration reduziert werden kann. Einpunkt-Schweißen könnte zu Schweißnähten mit niedriger Porosität führen, aber die Entgasung ist begrenzt, wenn ein einlagiges Schweißen verwendet wird. Eine intensivere Entgasung tritt beim Zweipunkt-Schweißen auf, das daher vielversprechende Ergebnisse zeigt. Künftige Arbeiten sollten darauf ausgerichtet sein, die Zweipunktkonfiguration, einschließlich Leistung und Schweißgeschwindigkeit, weiter zu optimieren, um eine möglichst geringe Porosität zu erreichen.

5. Schlussfolgerungen

Um die Porenbildung zu untersuchen, wurden in der Magnesiumlegierung AM50 mittels Twin-Spot-Laser-Schweißen Volldurchdringung Wulst-Platte-Schweißnähte hergestellt. Es wurden zwei optische Aufbauten getestet: Twin-Spot-Laser-Schweißen mit einem Strahlteiler und Twin-Spot-Laser-Schweißen mit primärer und sekundärer (vor der primären Optik platziert) Optik.

- Leistung und Schweißgeschwindigkeit hatten einen geringen Einfluss auf die Porosität.

- Das

Twin-Spot-Laser-Schweißen mit einer Primär- und einer Sekundäroptik unter Verwendung einer defokussierten Sekundäroptik ergab die geringste Porosität von etwa 5 %.

- Die höchste Porosität von etwa 30 % wurde beim

Twin-Spot-Laser-Schweißen mit einer Primär- und einer Sekundäroptik mit einer defokussierten Primäroptik erzielt.

- Die Höhe der Porosität hängt vom Gleichgewicht zwischen dem Energieeintrag des ersten und des zweiten Strahls ab, das durch Defokussierung gesteuert wird. Bei geringster Porosität sollte der

erste Strahl Zeit für die Keimbildung und ein gewisses Porenwachstum bieten, während die Wiedererwärmung durch den zweiten Strahl Zeit für das Porenwachstum und das Entweichen von Poren ohne

Schmelzen von zusätzlichem Grundmaterial bieten sollte.

- Das Twin-Spot-Laser-Schweißen erweist sich im Vergleich zum Einpunkt-Laser-Schweißen und zweilagigem Laser-Schweißen als eine vielversprechende Kombination aus einer produktionsfreundlichen Lösung und hoher Schweißqualität.

Danksagung

Besonderer Dank gilt den an dieser Arbeit beteiligten Personen; Matt Spinks am TWI in Cambridge, Kjell-Arne Persson und Jacek Komenda bei Swerea KIMAB in Kista, Edwin Bergstedt an der KTH Stockholm sowie der Doktorandenschule SiCoMaP an der University West in Trollhättan.

Arbeitsaufteilung

- Konzeptualisierung: K. Fahlström

- Methodologie: K. Fahlström und J. Blackburn

- Untersuchung: K. Fahlström, L. Karlsson und L-E. Svensson

- Schriftliche Entwurfsvorbereitung: K. Fahlström

- Schriftliche Überprüfung und Redaktion: K. Fahlström, J. Blackburn, L. Karlsson und L-E. Svensson

- Betreuung: L. Karlsson und L-E. Svensson

- Übersetzung: S. W. Kallee

6. Englische Veröffentlichung

Das englische Original (Abbildung 8) wurde unter einer Creative Commons Lizenz (Namensnennung 4.0 International, CC BY 4.0) wie folgt veröffentlicht:

Fahlström, K. , Blackburn, J. , Karlsson, L. and Svensson, L. (2019) Low Porosity in Cast Magnesium Welds by Advanced Laser Twin-Spot Welding. Materials Sciences and Applications, 10, 53-64. doi: 10.4236/msa.2019.101006.

Die Autoren erklären, dass es keine Interessenskonflikte bezüglich der Veröffentlichung dieser Arbeit gibt.

Bild 8: Titel, Autoren, Organisationen, Zusammenfassung und Lizenz

© K. Fahlström, J. Blackburn, L. Karlsson und L. Svensson, CC-BY-4.0

7. Einzelnachweise

https://doi.org/10.1016/j.matdes.2014.01.050

[3] Zhu, J., Li, L. and Liu, Z. (2005) CO2 and Diode Laser Welding of AZ31 Magnesium Alloy. Applied Surface Science, 247, 300-306.

https://doi.org/10.1016/j.apsusc.2005.01.162

[4] Cao, X., et al. (2005) Continuous Wave ND:YAG Laser Welding of Sand Cast ZE41A-T5 Magnesium Alloys. Materials and Manufacturing Processes, 20, 987-1004.

https://doi.org/10.1081/AMP-200060436

[5] Cao, X., et al. (2006) A Review of Laser Welding Techniques for Magnesium Alloys. Journal of Materials Processing Technology, 171, 188-204.

https://doi.org/10.1016/j.jmatprotec.2005.06.068

[6] Gertsman, Y., et al. (2005) Microstructure and Second-Phase Particles in Low- and High-Pressure Die-Cast Magnesium Alloy AM50. Metallurgical and Materials Transactions A, 36, 1989-1997.

https://doi.org/10.1007/s11661-005-0319-5

[7] Fredriksson, H. and Akerlind, U. (2006) Materials Processing during Casting. John Wiley & Sons, Chichester.

https://doi.org/10.1002/9780470017920

[8] Ma, Y., Zhang, J. and Yang, M. (2009) Research on Microstructure and Alloy Phases of AM50 Magnesium Alloy. Journal of Alloys and Compounds, 470, 515-521.

https://doi.org/10.1016/j.jallcom.2008.03.047

[9] Lee, G., et al. (2006) Effect of Process Parameters on Porosity Distributions in High-Pressure Die-Cast AM50 Mg-Alloy. Materials Science & Engineering A, 427, 99-111.

https://doi.org/10.1016/j.msea.2006.04.082

[10] Harooni, M., et al. (2012) Mitigation of Pore Generation in Laser Welding of Magnesium Alloy AZ31B in Lap Joint Configuration. ASME-International Mechanical Engineering Congress & Exposition Proceedings, Houston.

[11] Wahba, M., et al. (2012) Laser Welding of Die-Cast AZ91D Magnesium Alloy. Materials and Design, 33, 569-576.

https://doi.org/10.1016/j.matdes.2011.05.016

[12] Wahba, M. and Katayama, S. (2012) Laser Welding of Magnesium Alloy. Transactions of JWRI, 41, 11-23.

[13] Liu, L., et al. (2005) Pore Formation during Hybrid Laser-Tungsten Inert Gas Arc Welding of Magnesium Alloy AZ31B—Mechanism and Remedy. Materials Science and Engineering A, 390, 76-80.

https://doi.org/10.1016/j.msea.2004.07.067

[14] Zhang, J., et al. (2013) Reducing the Porosity in Die-Cast Magnesium Alloys during Laser Welding. Welding Journal, 92, 101-109.

[15] Zhao, H. and Debroy, T. (2001) Pore Formation during Laser Beam Welding of Die Cast Magnesium Alloy AM60B—Mechanism and Remedy. Weld Journal, 80, 204s-210s.

[16] Fahlstrom, K., et al. (2018) Effect of Laser Welding Parameters on Porosity of Welds in Cast Magnesium Alloy AM50. The 71st IIW Annual Assembly & International Conference, Nusa Dua.

[17] Harooni, M., et al. (2015) Two-Pass Laser Welding of AZ31B Magnesium Alloy. Journal of Materials Processing Technology, 216, 114-122.

https://doi.org/10.1016/j.jmatprotec.2014.08.028

[18] Shibata, K., et al. (2003) Welding of Aluminium Car Body Parts with Twinspot High-Power Nd: YAG Laser. Welding International, 17, 939-946.

https://doi.org/10.1533/wint.2003.3201

[19] Harooni, M., et al. (2014) Dual-Beam Laser Welding of AZ31B Magnesium Alloy in Zero-Gap Lap Joint Configuration. Optics & Laser Technology, 56, 247-255.

https://doi.org/10.1016/j.optlastec.2013.08.018

[20] Rasband, W. and Image, J. (2016) National Institutes of Health. Image Processing Program.

[21] Haboudou, A., et al. (2003) Reduction of Porosity Content Generated during Nd:YAG Laser Welding of A356 and AA5083 Aluminium Alloys. Materials Science and Engineering A, 363, 40-52.

https://doi.org/10.1016/S0921-5093(03)00637-3

Diese Veröffentlichung ist unter der Creative-Commons-Lizenz „Namensnennung 4.0 International“ (CC BY 4.0) lizenziert.