Lichtbogenschweißen zur Verbindung von Eisenbahnschienen in Deutschland

Die Accumulatorenfabrik AG, auch bekannt als AFA oder VARTA, produzierte um 1906 ein batteriebetriebenes Lichtbogenschweißgerät zur Herstellung von Endlosschienen für

elektrische Straßenbahnen. Als elektrische Straßenbahnen die Pferdefuhrwerke ablösten, wurde es notwendig, eine gute elektrische Verbindung zwischen den Schienenenden zu haben, da diese Teil des

elektrischen Stromkreises vom Kraftwerk zum elektrischen Triebwagen waren.

Das Verfahren ähnelte dem WIG-Schweißen, jedoch unter Verwendung einer Kohle- statt einer Wolframelektrode. Eine 60-Volt-Batterie wurde von einem Generator geladen, der von einem Elektromotor

angetrieben wurde, wenn dieser vorübergehend mit einem Stab an die Oberleitung angeschlossen war. Der Pluspol der Batterie war mit der Elektrode und der Minuspol mit den zu schweißenden

Schienen verbunden.

Eine Gussform, ähnlich den Formen, die für das Gießschweißen verwendet wurden, wurde um den Verbindungsbereich der Schienen

aufgespannt. Eine Kohlenstoffelektrode wurde verwendet, um die Stirnseiten der Schienenenden und etwas Zusatzmetall zu schmelzen. Das Schweißzusatzmetall tropfte in den Spalt zwischen den

Schienenenden und verband diese, wenn es erstarrte. Der Verzug war aufgrund der großen Wärmemenge, die zum Füllen des Spaltes erforderlich war, ein großer Nachteil. Eine ins Deutsche

zurückübersetzte amerikanische Veröffentlichung aus dem Jahre 1906 beschreibt das Verfahren, das bei mehreren Straßenbahnen erfolgreich eingesetzt wurde:

Ein neues System zum elektrischen Schweißen

von Schienenverbindungen

Street Railway Journal, Band 27, Nr. 11, 17. März 1906, S. 419-421.[1]

Seit der Einführung von durchgehend geschweißten Schienen für Straßenbahngleise vor etwa zwölf Jahren (d.h. 1894) haben sich im In- und Ausland drei Arten von Schweißverbindungen mehr oder weniger weit durchgesetzt, nämlich die Falk-Schweißverbindung zum Gießschweißen, die Lorain-Schweißverbindung, die elektrisch mit Strom aus einem Transformator erstellt wird, und die Goldschmidt- oder Thermitschweißverbindung.

Eine vierte Methode wird nun (d.h. 1906) in Deutschland angewandt und ist bei mehreren Bahnen eingeführt worden. Sie wird von der Accumulatorenfabrik Aktiengesellschaft, Hagen und Berlin, angewendet und ist eine Modifikation der elektrisch geschweißten Verbindungen. Sie basiert jedoch nicht auf der Erzeugung der Schweißwärme durch die Widerstands- und Transformatorenmethode ab, wie die bisherigen Systeme. Stattdessen wird eine hohe Temperatur durch die Verwendung eines großen elektrischen Lichtbogens sichergestellt, der eine bestimmte Menge Stahl am Ort der Anwendung, d.h. an der Verbindungsstelle, zum Schmelzen bringt.

Der negative Pol dieses Lichtbogens wird durch die Schienen selbst gebildet, und der positive Pol ist eine Kohlenstoffelektrode, die mit Gleichstrom aus einem speziellen Generator und anderen

dafür vorgesehenen Geräten versorgt wird. Der Kohlenstoff- oder Pluspol ist an einem Halter befestigt, so dass er von Hand über die Stahlstücke hin und her bewegt werden kann, die an der

Verbindungsstelle in einen verflüssigten Zustand gebracht werden sollen, um den Schweißabschnitt zu bilden.

Während dieses Vorgangs wird die Verbindung selbst in einer Gussform oder Kokille eingespannt, so dass das Metall beim Schmelzen unter und um den Schienenfuß und unter den Schienenkopf fließt. Zunächst wird eine kleine Menge Stahl geschmolzen, und zusätzlicher Stahl wird in den Lichtbogen eingeführt, bis genug geschmolzen ist, um die Schweißnaht zu bilden.

Der verwendete Stahl hat die gleiche Zusammensetzung wie der in der Schiene selbst verwendete und wird aus alten Schienen gewonnen. Das System wurde in den letzten Jahren von einer Reihe der

elektrischen Eisenbahngesellschaften in Deutschland in erheblichem Umfang zum Verbindungsschweißen eingesetzt und auch zum Schweißen von Dampfmaschinenzylindern, Motorscheren, gebrochenen

Zahnrädern und für andere industrielle Zwecke verwendet.

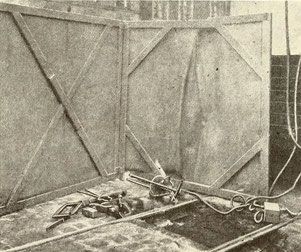

Zum Schienenschweißen werden die beiden unten abgebildeten Fahrzeuge eingesetzt. Das linke Fahrzeug enthält einen Motorgenerator, dessen Motor mit dem Eisenbahn-Stromkreislauf

verbunden ist und dessen Generator Gleichstrom mit 60 Volt liefert, das für den Lichtbogen erforderliche Potential.

Wegen der großen Stromschwankungen, die während des Prozesses auftreten, hat man festgestellt, dass es am besten ist, eine Speicherbatterie parallel zum Generator oder zur Niederspannungsseite des Motor-Generator-Satzes zu platzieren. Diese Batterie wird im zweiten Fahrzeug oder in dem in der Abbildung rechts dargestellten Fahrzeug mitgeführt und ist über Kabel mit dem Motor-Generator verbunden.

Beide Fahrzeuge sind auf Rädern montiert, so dass sie in der Fahrbahn stehen können und den Verkehr auf den Gleisen nicht behindern, und die flexible Verbindung mit dem Fahrdraht zum Betrieb des Generators kann auch entfernt werden, um ein Auto passieren zu lassen.

Die Schienenschweißausrüstung, bestehend aus Motor-Generator- und Batterie-Wagen

Es werden etwa 30 kW-Stunden benötigt, um eine Verbindung auf einer Schiene mit einem Gewicht von 50 kg pro Meter zu schweißen (100 Pfund pro Yard). Die erste praktische Anwendung dieser Methode

erfolgte bei der Hagener Straßenbahn, wo im Laufe des Jahres 1903 und in den ersten drei Monaten des Jahres 1904 etwa 500 Verbindungen geschweißt wurden. Diese Arbeiten wurden auf alten Gleisen

durchgeführt, die nur 32 kg pro Meter wogen und in feuchtem Boden verlegt wurden.

Bei dieser Pionieranlage entwickelten sich eine Reihe von Mängeln, wie auch bei bestimmten Arbeiten, die etwas später in Aachen durchgeführt wurden. Die Anfangsschwierigkeiten wurden jedoch bald

überwunden, und im Herbst 1904 wurden in Hagen etwa 500 zusätzliche Fugen hergestellt, mit viel besseren Ergebnissen als beim ersten Mal, da nur 2 Prozent der Fugen gebrochen waren und eine

glatte Schiene erhalten wurde.

Im September 1904 schweißte die Große Berliner Straßenbahn 100 Fügestellen auf den Strecken mit hohem Verkehrsaufkommen. Straßburg installierte 100 im November 1904, Gladbach 250 im Sommer 1905

und Düsseldorf etwa 250 im Dezember 1905. Es wird berichtet, dass auf keiner dieser Linien Brüche dieser Schweißnähte entstanden sind. Die längsten durchgehenden Schienenabschnitte, die

geschweißt wurden, waren nicht länger als 500 m, aber die Accumulatoren-Gesellschaft empfiehlt ein Maximum von 50 m.

Zu einer interessanten Anwendung dieses Schweißverfahrens kam es bei der Berliner Elektrischen Straßenbahn, die Gehrungsverbindungen verwendet. Bei zehn verschlissenen Stößen wurde jeweils ein

Stück Schiene herausgeschnitten und ein neues Stück eingeschweißt. Die daraus resultierende Überhöhung der Verbindung war so groß, dass es notwendig wurde, Stücke von einem Meter Länge

herauszuschneiden, bevor perfekt gelungene Schweißnähte hergestellt werden konnten.

Quellennachweise

- A New System of Electrically Welding Rail-Joints. Street Railway Journal, Band 27, Nr. 11, 17. März 1906, S. 419-421.