TWI: Materialprüfung

Mechanische und zerstörungsfreie Prüfung

TWI befasst sich mit allen Materialprüfverfahren und dabei insbesondere mit innovativen Sonderverfahren:

Projekte werden entweder streng vertraulich für ein einzelnes Mitglied oder für eine Gruppe von Mitgliedern oder als staatlich geförderte Verbundforschungsprojekte durchgeführt, die zum Beispiel über folgende Akronyme bekannt wurden:

- RAILECT (Phased-Array-Ultraschallprüfung von aluminothermischen Schweißnähten)

- SAFTInspect (Synthetic Aperture Focussing Technique)

In den folgenden Abschnitten werden einige der am TWI eingesetzten Materialprüfverfahren kurz vorgestellt:

Automatisierte Härteprüfung

Im Granta Park bei Cambridge liegt in unmittelbarer Nachbarschaft des TWI eine auf Materialprüfung spezialisierte Tochterfirma des TWI, die The Test House genannt wird. Zur Härteprüfung wird dort unter anderem eine Innovatest Falcon 500 Härteprüfmaschine, für die Mikro-Vickers-, Vickers- und Mikro-Brinell-Härteprüfung eingesetzt, die durch Automatisierung darauf abzielt, den Einfluss des Benutzers auf die Prüfergebnisse zu minimieren.

Ihr Revolverkopf erlaubt die Installation von unterschiedlichen Eindringkörpern für Prüfungen nach Vickers, Knoop und Brinell. Das

Gerät ist ab Werk mit vier Objektiven ausgestattet, die je nach Konfiguration in Kombination mit der HD-Kamera mit digitalem Zoom eine 2,5- bis 100-fache Vergrößerung kristallklare Bilder

aufnimmt. Die automatische Bildanalyse besitzt verfeinerte Auswertealgorithmen und wertet die Diagonalen der Härteprüfeindrücke auch an sehr schlechten oder verkratzten Oberflächen normkonform

aus. Falls gewünscht kann das Gerät aber auch im manuellen Messmodus betrieben werden.

Digitale Radiographie

Bei der digitalen Radiographie werden Röntgenbilder nicht mehr auf analogen Röntgenfilmen, sondern digital aufgenommen. An Stelle des Films enthalten die Geräte einen Szintillator oder Vollfelddetektor (engl. flat panel detector), der auftreffende Röntgenphotonen in Elektrizität umwandelt. Die höchste Auflösung haben Festkörperdetektoren aus seltenen Erden wie Gadoliniumoxysulfid oder amorphem Selen, die die auftreffenden Röntgenphotonen ohne Umweg über sichtbares Licht direkt in Elektrizität umwandeln. Die im Detektor erfassten Daten werden digital an einen Computer weitergegeben.

Phased-Array-Ultraschallprüfung

Rasterkraftmikroskopie

Das Rasterkraftmikroskop Bruker Innova® ist ein Atomkraftmikroskop (Atomic Force Microscope, AFM), das detallierte, hochauflösende Bilder mit geringem Rauschen produziert. Seine Funktionen sind unter anderem für die Werkstoffkunde entwickelt worden, um Produktivität, Anwenderfreundlichkeit und Anwendungsflexibilität zu kombinieren. Es hat en innovatives, proprietäres Scanlinearisierungs-Regelungssystem, das genaue Messungen und Rauschpegel ermöglicht. Es kann einzelne Atome auflösen und scannt bis zu 90 Mikrometer, ohne dass die Scanner-Hardware gewechselt werden muss. Die integrierte, hochauflösende Farboptik und die programmierbare, motorisierte Z-Achse machen das Finden von Funktionen und Wechseln von Spitzen oder Proben schnell und einfach.

Roboter-Ultraschalluntersuchung

TWI hat ein automatisiertes Inspektionssystem mit zwei handelsüblichen Kuka Sechsachs-Knickarm-Robotern entwickelt, die zusammen oder unabhängig voneinander arbeiten können, um dreidimensionale

Bauteile aus Verbundwerkstoffen zu untersuchen, wenn eine konventionelle, manuelle Untersuchung im Tauchbecken zu zeitaufwendig wäre.

Am Handgelenk der Roboter sind Wasserstrahldüsen sowie Ultraschallwandler in Einzelelement- und Phased-Array-Anordnung angebracht, die den Ultraschall in das Teil einkoppeln und empfangen. Die

vom TWI entwickelte Software erzeugt eine 3D-Darstellung des Bauteils sowie traditionelle A- und B-Scan-Bilddaten.

Röntgenmikroskopie

Das hochmoderne Röntgenmikroskop Zeiss Xradia Versa 520 kann dreidimensionale Darstellungen von Objekten in außergewöhnlichen Details erzeugen, die in Datenverarbeitungssystemen ausgewertet werden können.

Es steht in TWIs Hauptgeschäftsstelle im Granta Park bei Cambridge, wo es unter anderem von Studenten, die einen Postgraduiertenabschluss am National Structural Integrity Research Centre (NSIRC) absolvieren, bei ihren Forschungsprojekten eingesetzt und erweitert das Angebot an Inspektions- und Analysedienstleistungen, die TWI seinen industriellen Mitgliedern anbieten kann.

Thermographie

Die Thermografie verwendet eine Wärmebildkamera vielen Infrarotsensoren, die kleine Temperaturunterschiede erkennen und messen können. Das Bild des Temperaturverlaufs

kann auf einem Laptop-Computer angezeigt werden, normalerweise in Farb- oder Graustufen.

Es gibt zwei Grundtypen der Thermografie: passive und aktive. In der passiven Thermografie wird die Kamera einfach auf das Prüfstück gerichtet, und im Wärmebild wird der Temperaturverlauf dargestellt. Bei der aktiven Thermografie wird die Oberfläche des Objekts mit einer externen Wärmequelle schnell erwärmt und beobachtet, wie sich die Temperatur über die Zeit abfällt. Materialfehler zeigen sich durch Schwankungen der Temperaturabfallgeschwindigkeit.

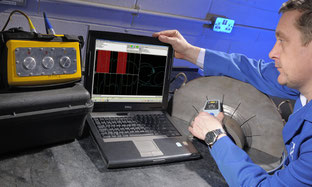

Wechselstromfeldmessung

Mit der Wechselstromfeldmessung (Alternating current

field measurement, ACFM) können Oberflächenrisse in Metallen aufgefunden und bezüglich Länge und Tiefe vermessen werden.

Bei diesem elektromagnetischen Verfahren fließt ein konstanter Wechselstrom durch einer tangentialen Magnetspule oberhalb der Prüffläche und induziert im Prüfstück in einem festgelegten

Bereich unter der Magnetspule elektrische Wirbelströme, die unidirektional ausgerichtet sind und eine gleichmäßige Stärke haben. Wenn in diesem Bereich keine Fehler vorliegen, fließen diese

elektrischen Ströme ungestört. Wenn aber ein Riss vorhanden ist, wird der gleichmäßige Strom gestört und der Strom fließt um die Enden des Risses herum und an der Rissoberfläche nach unten. Für

die Steuerung der Spulenströme und für die Anzeige der Ergebnisse wird meist ein handelsübliches Laptop verwendet.

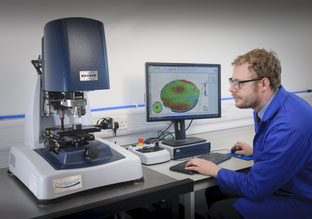

Weißlichtinterferometrie

Die Weißlichtinterferometrie (englisch: White Light Interferometry, WLI) ist ein berührungsloses Messverfahren mit hoher räumlicher Tiefenauflösung für die Vermessung der Topografie von Werkstücken. Anders als bei der konventionellen Interferometrie, die mit Licht langer Kohärenzlänge (z. B. Laser) arbeitet, können mit dem Weißlichtinterferometer auch rauhe oder gestufte Oberflächen vermessen werden.

Mit Weißlichtinterferometern können bei einer Auflösung im Subnanometerbereich Oberflächen mit einer Rauheit von wenigen Nanometern bis einigen Millimetern vermessen werden. Glatte Flächen können

mit einer longitudinalen Messgenauigkeit von wenigen Nanometern vermessen werden.

Am TWI Technology Centre (North East) in Midlesbrough wird dazu u.a. ein Bruker Weißlichtinterferometer Contour GT eingesetzt.

Wirbelstromprüfung

Die Wirbelstromprüfung z.B. mit dem GE Hocking Phasec 2D Eddy Current Phased Array Flaw Detector wird zur Untersuchung elektrisch leitender Werkstoffe eingesetzt. Durch eine Spule wird ein wechselndes Magnetfeld erzeugt, das im zu untersuchenden Werkstoff Wirbelströme induziert. Bei der Messung wird mit einem Sensor, der meist auch die Erregerspule enthält, die Wirbelstromdichte durch das vom Wirbelstrom erzeugte Magnetfeld detektiert. Die Amplitude und die Phasenverschiebung zum Erregersignal werden normalerweise mit einer zweiten Spule (einem sogenannten Fluxgate-Magnetometer bzw. einer Förster-Sonde) oder mit GMR-Sensoren oder SQUIDs im Sensor gemessen.

Verunreinigungen und Beschädigungen in einem elektrisch leitfähigen Werkstoff haben eine andere elektrische Leitfähigkeit oder eine andere Permeabilität als der zu untersuchende Werkstoff. Da das Messsignal von der Leitfähigkeit, der Permeabilität und dem Abstand zwischen Detektor und Materialoberfläche bestimmt wird, hat die Wirbelstromprüfung drei verschiedene Einsatzgebiete: Rissprüfung, Schichtdickenmessung und Materialeigenschaftsuntersuchung.

Weitere Informationen

Für Unternehmen in Süddeutschland, Österreich und der Schweiz stellt AluStir auf Anfrage gerne weitere Informationen zu den am TWI eingesetzten bzw. entwickelten Materialprüfverfahren zur Verfügung. Bitte kontaktieren Sie uns per Telefon (+49 6024 636 0123) oder E-Mail (stephan.kallee@alustir.com).