DVS-Merkblätter zum FSW

Das technische Regelwerk des Deutschen Verbands für Schweißen und verwandte Verfahren zum Thema Rührreibschweißen

Der Deutsche Verband für Schweißen und verwandte Verfahren (DVS) hat nach langem Zögern inzwischen vier DVS-Merkblätter zum Thema Rührreibschweißen (Friction Stir Welding, FSW) veröffentlicht.

Da es sich beim Rührreibschweißen anfangs um einen patentrechtlich geschützten Prozess handelte, verweigerten einflussreiche DVS-Mitglieder für viele Jahre die Vergabe von staatlichen Forschungsgeldern für die Erforschung und Weiterentwicklung des Rührreibschweißens, so dass nur wenige vom DVS betreute FSW-Projekte in Deutschland durchgeführt werden konnten.

Inzwischen hat sich Situation durch die Schaffung des von DVS und DIN betreuten Gemeinschaftsausschusses AG V 11.2 / NA 092-00-27 AA „Rührreibschweißen” verbessert. Dieser hat unter der Obmannschaft von Dipl.-Ing. Heinrich Masny und Dr.-Ing. Axel Meyer bereits folgende Merkblätter veröffentlicht, die im DVS-Regelwerksportal von DVS-Mitgliedern kostenlos als pdf-Datei heruntergeladen werden können:

Rührreibschweißen und seine Anforderungen an die Betriebsanlagen - Merkblatt DVS 3701 (02/2016)

- Es generiert durch Reibung und Scherung des Werkstückmaterials Wärme

- Es speichert einen Teil des plastifizierten Werkstückmaterials zwischen Werkzeugschulter und Stoßoberfläche und presst es in die Fügezone

- Es führt durch Verrühren der Oxidhäute und des plastifzierten Werkstückmaterials zum stoffschlüssigen Verbinden der Fügepartner

- Anlagen, die speziell zum Rührreibschweißen entwickelt wurden und daher mit einer integrierten Positions- und Kraftregelung sowie mit einem System zur Erfassung und Verarbeitung der

Prozessdaten ausgestattet sind.

- Handelsübliche Bearbeitungszentren (BAZ), die meist durch ein Kraftmess- und Kraftregelungssystem und gelegentlich durch eine Spindelkühlung speziell für das Rührreibschweißen modifiziert

werden.

- Knickarmroboter, die zwar eine hohe Flexibilität bezüglich der dreidimensionalen Werkzeugführung haben, aber die erforderlichen Prozesskräfte aufgrund ihrer relativ geringen Steifigkeit nur in

einem eingeschränkten Bereich ihres Arbeitsraums aufbringen können.

- Roboteranlagen mit Parallelkinematik, die zwar höheren Steifigkeitsanforderungen genügen, aber trotz höherer Anschaffungskosten eine geringere Flexibilität als Knickarmroboter haben.

Einsatz der konduktiven Unterstützung beim Rührreibschweißen - Merkblatt DVS 3702 (07/2018)

Beim konduktiv unterstützten Rührreibschweißen wird die Wärme nicht nur durch Reibung sondern durch eine zusätzliche Stromquelle erzeugt. Die durch den elektrischen Strom zusätzlich zur Reibwärme

eingebrachte Widerstandserwärmung kann zur Kraft- oder Drehzahlabsenkung oder zur Erhöhung der Schweißgeschwindigkeit genutzt werden. Das Verfahren wird bisher vor allem zum konduktiv

unterstützten Rührreibschweißen von Aluminium und Stahl erprobt.

Dafür wird mit eine handelsübliche, für den Dauerbetrieb beim Widerstandsschweißen ausgelegte, wassergekühlte Mittelfrequenz-Stromquelle eingesetzt. Obwohl aus Sicherheitsgründen normalerweise

nur eine Spannung von weniger als 10 Volt angelegt wird, fließt ein hoher Strom von 2 bis 3 kA.

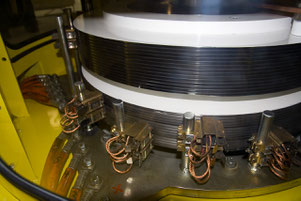

Da der für die Widerstandserwärmung erforderliche, sehr hohe Strom nicht durch die Spindellagerung fließen soll, um eine Beschädigung der Lager zu vermeiden, ist ein Schleifring und eine

galvanische Trennung erforderlich, d.h. in der Spindelachse wird oberhalb des FSW-Werkzeugs und oberhalb des Schleifrings eine elektrische Isolierung aus Kunststoff oder Keramik eingebaut. Der

Strom wird mit Kontaktbürsten in den Schleifring übertragen.

Beispiel eines Schleifrings eines Gleichstromgenerators mit vier Bürstenpaaren

©

David Gubler, CC BY-NC-SA 2.5 CH, et al

Wenn Graphit, Schmiermittel oder Quecksilber im Schleifring eingesetzt werden, ist auf eine zuverlässige Einkapselung zu achten, um die Verschmutzung der Schweißnaht und den Austritt von gesundheitsgefährdenden Dämpfen zu vermeiden.

Das Merkblatt beschreibt, leider ohne Skizze, den notwendigen maschinellen Aufbau einer geeigneten Anlagentechnik, die wesentlichen Schweißparameter, Anforderungen an das Rührreibschweißwerkzeug und die Schweißprozessführung.

Obwohl das Merkblatt einem potentiellen Anwender der konduktiv unterstützten Rührreibschweißtechnik als Hilfe bei der Auswahl einer geeigneten Stromquelle und Schweißparameter dienen soll, sind darin bisher leider keine Zahlenangaben über die zu verwendende Spannung aufgeführt. Es wird nur erwähnt, dass „wassergekühlte Kleinvolt-Stromquellen aus dem Bereich Widerstandsschweißtechnik“ verwendet werden können.

Kritische Anmerkung zur missverständlichen Terminologie der „konduktiven Unterstützung beim Rührreibschweißen“

Der Begriff des „konduktiv unterstützten Rührreibschweißens“ hat bisher nur eine geringe Verbreitung gefunden, auch weil damit nicht klar beschrieben wird, ob es sich um elektrische Leitung oder Wärmeleitung handelt.

Am Rande sei daher als Diskussionsanregung angemerkt, dass in der englischsprachigen Nomenklatur ein Begriff wie „resistance stir welding“ möglich wäre, der im Deutschen mit „Widerstandsrührschweißen“ übersetzt werden könnte, was aber bisher weder im Englischen noch im Deutschen üblich ist. Aus historischen Gründen wurde das Rührreibschweißverfahren nämlich als eine Untergruppe der Reibschweißverfahren klassifiziert, und daher hat sich der wörtlich aus dem Englischen übersetzte und anfänglich weit verbreitete Begriff „Reibrührschweißen“ nicht durchgesetzt, obwohl denkbar ist, dass noch weitere „Rührschweißverfahren“ entwickelt werden.

Reduzierung der Axialkraft beim FSW durch Skalierung von Schulter- und Stiftdurchmesser -Merkblatt DVS 3703 (06/2020)

Das wichtigste Funktionselement des Rührreibschweißens ist das rotierende, profilierte Werkzeug, das die zu fügenden Werkstücke durch Reibungswärme kontinuierlich plastifiziert und gleichzeitig

einen komplexen Materialfluss in vertikaler und horizontaler Richtung erzeugt. Um unterhalb des Schmelzpunkts zu schweißen, sind meist hohe Prozesskräfte erforderlich. Die hohen Prozesskräfte

erfordern eine prozessgerechte Konstruktion der Werkzeuge, der zu fügenden Bauteile und der verwendeten Spann- und Stützvorrichtungen.

Die hohen Prozesskräfte werden oft durch eine zumeist empirische Werkzeugauslegung verursacht. Dadurch sind die Rührreibschweißwerkzeuge oft überdimensioniert, was zu Einschränkungen hinsichtlich

der Zugänglichkeit führt. Wenn die Werkzeuge aus hochfesten Werkstoffen hergestellt werden und ihre Geometrie durch die im Merkblatt beschriebene Methodik zur Axialkraftminimierung angepasst

wird, kann die Axialkraft beim kraftgeregelten Rührreibschweißen von Aluminium um bis zu 70% reduziert werden.

Das DVS-Merkblatt gibt dem Anwender erste Hilfestellungen bei der Auswahl einer auf die Reduzierung der Prozesskräfte geeigneten Werkzeuggeometrie und stellt Richtwerte für die Vorabeinstellung

der erforderlichen Drehzahlen und Axialkräfte zur Verfügung. Es enthält unter anderem Formeln zur Berechnung der Drehzahl von für die Axialkraftminimierung ausgelegten

Rührreibschweißwerkzeugen.

Im Merkblatt werden bisher zur Vereinfachung leider nur zylindrische Stifte gezeigt. Auf die Konturierung von Schweißstift und Schulter und die Kontaktfläche zwischen Werkzeug und Werkstück wird

nur in einem Satz hingewiesen, obwohl sich bei der industriellen Anwendung des axialkraftreduzierten Rührreibschweißens eine aufwendige Profilierung von Stift und Schulter als vorteilhaft

erweist.

Die Schweißnahtqualität hängt unter anderem von der Streckenergie ab. Die axialkraftminimierte Anpassung der Werkzeuggeometrie und der FSW-Prozessvariablen sind daher mit größter Sorgfalt

durchzuführen. Trotz kleinerer Stift- und Schulterdurchmesser sollen unter Beibehaltung der Flächenpressung ähnliche Verbindungseigenschaften wie mit konventionellen Werkzeugen erzielt werden.

Allerdings kann eine Reduzierung der Werkzeugdimensionen zu kleineren Toleranzfeldern und einer kürzeren Lebensdauer des Rührreibschweißwerkzeuges führen.

Zwischen den Zeilen heißt das in der Praxis:

- Die Durchmesser und die Profilierung der Werkzeuge müssen optimiert werden

-

Dafür müssen die Werkzeuge aus höherwertigen, hochfesten Werkstoffen hergestellt werden

- Die anwendungsspezifischen Verfahrensparameter müssen ingenieurwissenschaftlich oder zumindest fachgerecht ermittelt und geregelt werden

- Die Werkzeuge müssen häufiger gewechselt werden

- Die Oberflächen der Werkstücke müssen zum kraftreduzierten Reibrührschweißen oxid- und ölfrei gereinigt werden

- Die Werkstücke müssen möglichst spaltfrei eingespannt werden und dürfen sich während des Prozesses nicht unvorhergesehen verformen

Verbesserungsvorschläge

Es handelt sich um ein sinnvolles und leicht verständliches Merkblatt. Allerdings sollte, Bild 5 bitte überarbeitet werden: Hier sollte bitte ein Schnittbild mit Kühlkanal und vor allem mit dem 1 mm dicken (nicht 1 mm "breiten") Blech gezeigt werden. Heutzutage sind FSW-Werkzeuge mit konischem profiliertem Stift üblich. Für diesen Anwendungsfall (1 mm dickes Blech) werden in der Industrie heutzutage sehr viel schlankere Werkzeuge und Stege eingesetzt.

Überwachung der Nahtqualität beim FSW durch Analyse der Oberflächentopografie -Merkblatt DVS 3704 (09/2022)

Beim FSW werden entstehen durch den mechanischen Kontakt zwischen dem Werkzeug und dem Werkstück sowie die gleichzeitige Rotation und Translation des Werkzeugs eine charakteristische Oberflächenstruktur mit halbkreisförmigen Rillen. Dieses Merkblatt richtet sich sowohl an Hersteller von FSW-Anlagen als auch an Anwender der FSW-Technologie und bietet Orientierung zur Durchführung einer 100%-Prüfung der Schweißnahtqualität basierend auf der Oberflächentopografie. Es wird erläutert, wie die mit einem Profilometer und Profilsensor erfasste Punktewolke auf wenige aussagekräftige Kennzahlen reduziert werden kann. Diese Kennzahlen ermöglichen eine quantifizierbare Beurteilung der Nahtoberfläche. Die Festlegung von Grenzwerten für diese Kennzahlen unterstützt eine automatisierte Qualitätskontrolle. Besonders im Fokus stehen dabei Oberflächendefekte, die durch unangemessene Schweißparameter, wie etwa eine zu hohe Werkzeugdrehzahl, entstehen können.

Siehe auch

- DVS-Merkblätter zum Rotationsreibschweißen - Das technische Regelwerk des Deutschen Verbands für Schweißen und verwandte Verfahren zum Thema Rotationsreibschweißen

Weblinks

-

Präsentationsunterlage zum Fügeverfahren Rührreibschweißen -

Erstellt von der Arbeitsgruppe

DVS / AG V 11.2 / DIN NA 092-00-27 AA „Rührreibschweißen” -

Ausschuss für Technik, Deutscher Verband für Schweißen und verwandte Verfahren e.V.

-

Rührreibschweißen und seine Anforderungen an die

Betriebsanlagen - Merkblatt DVS 3701 (02/2016)

-

Einsatz der konduktiven Unterstützung beim Rührreibschweißen -

Merkblatt DVS 3702 (07/2018)

-

Reduzierung der Axialkraft beim Rührreibschweißen durch Skalierung

von Schulter- und Schweißstiftdurchmesser - Merkblatt DVS 3703 (06/2020)

- Gemeinschaftsausschuss DVS / DIN AG V 11.2 / NA 092-00-27 AA „Rührreibschweißen”: www.dvs-aft.de/.../V11.2

- Das technische Regelwerk des DVS: www.dvs-regelwerk.de

- DVS-Technikreport 2019: Aktuelle Schwerpunktthemen der Abteilung „Forschung und Technik“ im DVS.